Der Warenkorb ist leer.

Gesamtpreis:

{{$shoppingCartCtrl.totalSum}} {{$shoppingCartCtrl.currency}}

inkl. MwSt. Versandinformationen

Mögliche Zahlungoptionen

- Home

Der Warenkorb ist leer.

Gesamtpreis:

{{$shoppingCartCtrl.totalSum}} {{$shoppingCartCtrl.currency}}

inkl. MwSt. Versandinformationen

Mögliche Zahlungoptionen

- Community

- Heimwerken

- Technik

- Meine kleinen CNC

- RSS-Feed abonnieren

- Thema als neu kennzeichnen

- Thema als gelesen kennzeichnen

- Diesen Thema für aktuellen Benutzer anpinnen

- Lesezeichen

- Abonnieren

- Stummschalten

- Druckansicht

Meine kleinen CNC

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 02-08-2020 18:34

Betrieben wird die Fräse mit einem Arduino Uno und einem CNC-Shield, als „Betriebssystem“ kommt GRBL zum Einsatz.

ich werde noch Endschalter (mit Haltern) montieren, damit ich nicht über die Endpunkte fahren kann.

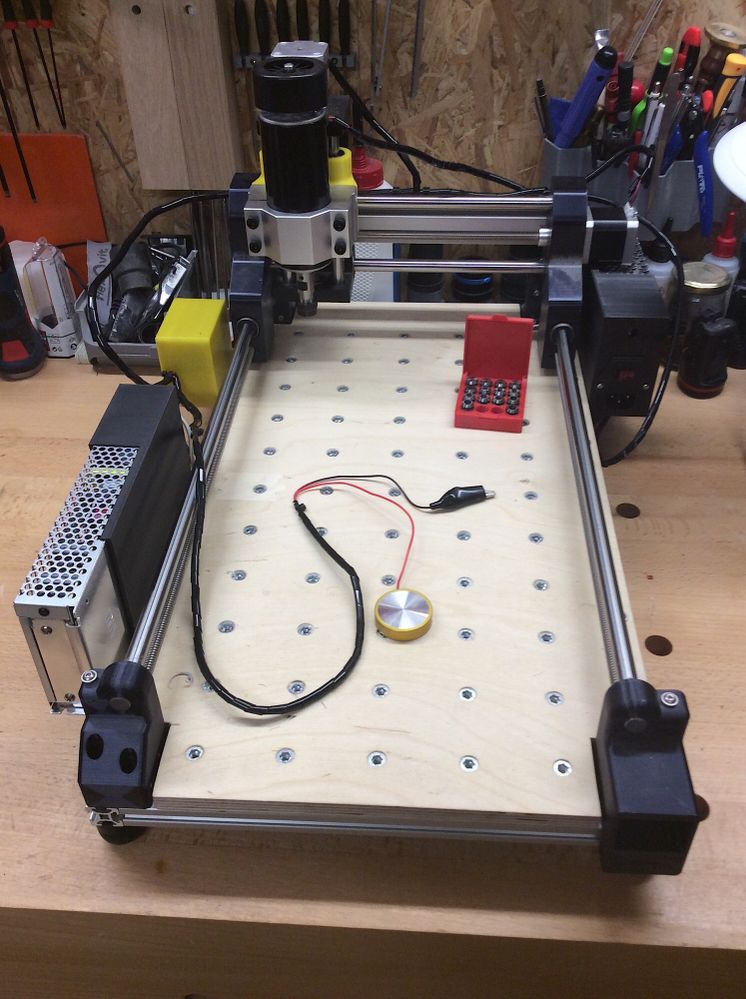

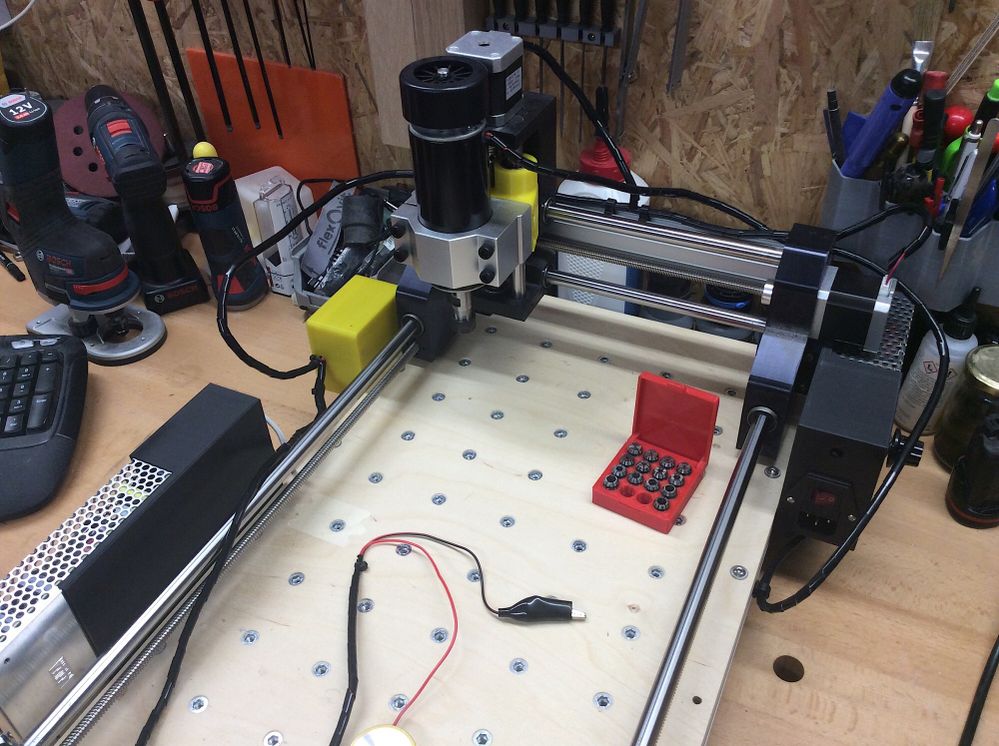

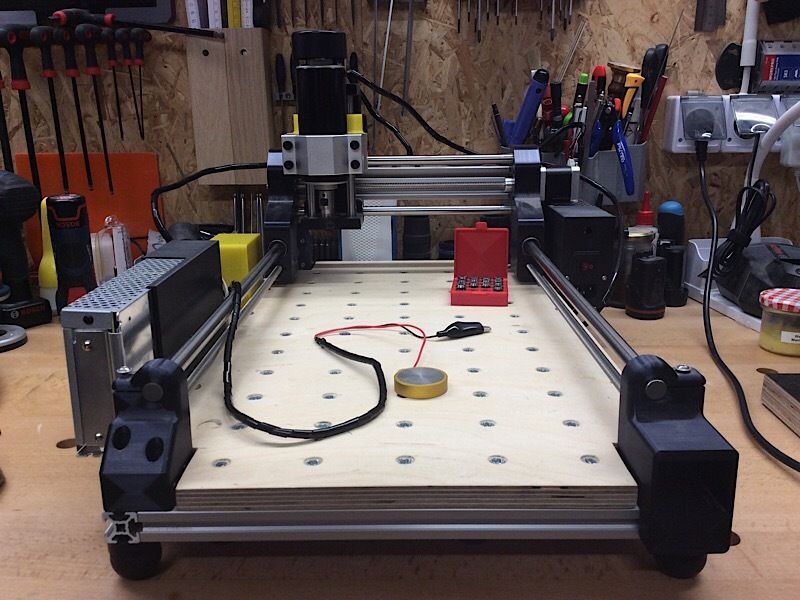

Die CNC ist zwar nicht so spektakulär, wie die LowRider, aber für meine Zwecke reicht sie, da ich in meiner Werkstatt nicht den Platz für eine große habe.

Die maximale Fräsfläche ist 168x400mm. Z-Achse fährt 70mm.

Und nein, es wird hierzu kein Projekt von mir geben, da ich bis auf diese paar Bilder keine Dokumentation zum Bau gemacht habe.

Besteht aber trotzdem Interesse zur Maschine bzw. dem Nachbau, gebe ich natürlich gerne Auskunft über den Bau und die Einrichtung.

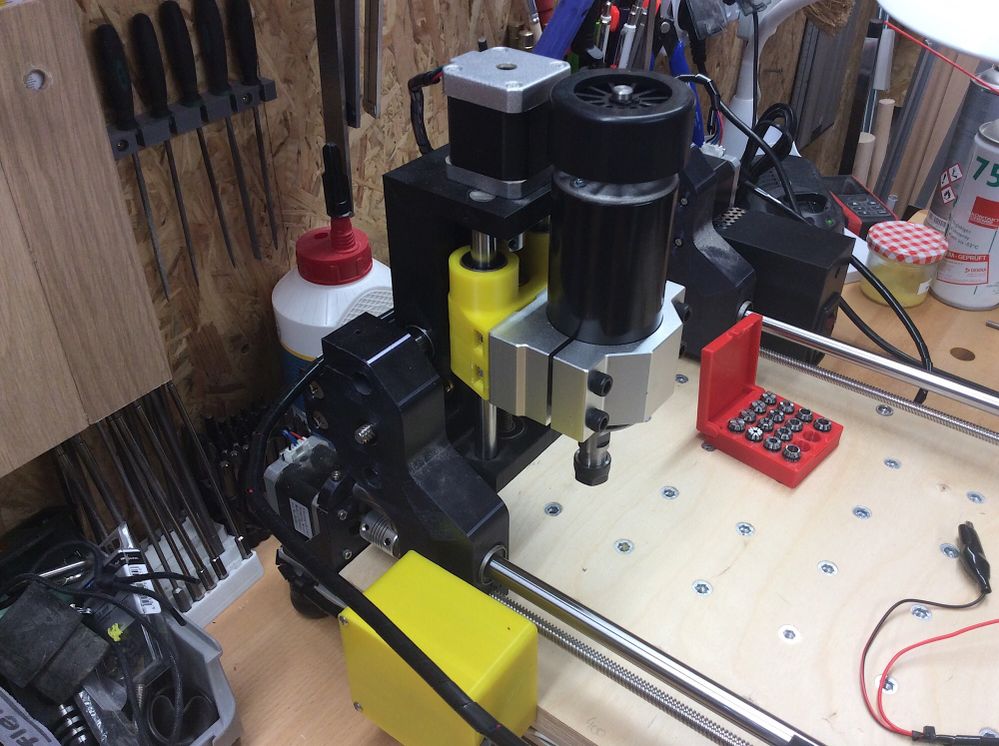

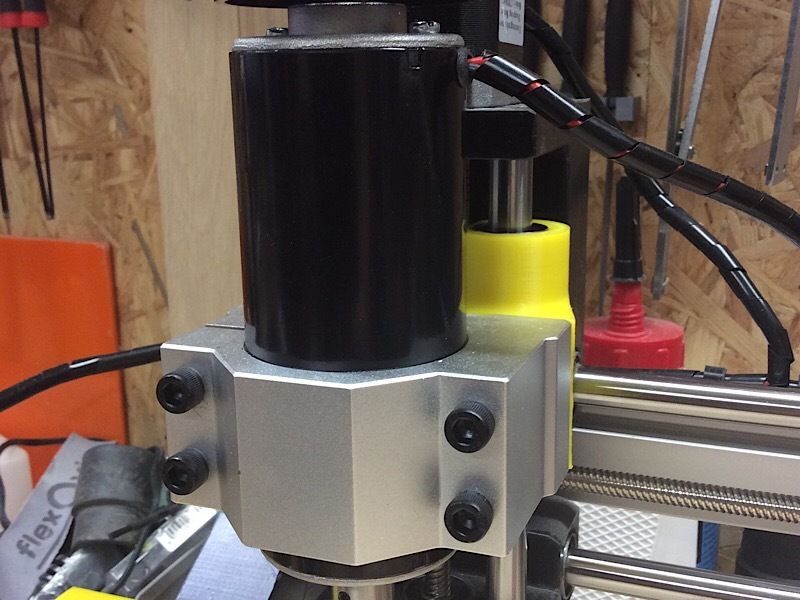

Sie basiert auf der Dremel-CNC, die als Projekt bei Thingiverse zu finden ist. Einige Teile sind aber geändert und für meine Zwecke angepasst.

Ursprünglich wird sie mit einem Dremel betrieben, jedoch haben, wie ich, sehr viele User einen 500W Spindelmotor mit ER11 Aufnahme eingesetzt.

Ggf. kommt noch für die Spindelsteuerung ein SSR (Solid State Relais), welches ich eigentlich für die MPCNC gekauft hatte, zum Einsatz. Das Netzteil der Spindel hat einen Schaltkontakt. Allerdings muss ich hier noch testen, ob die Spindel so reagiert, wie für den Zweck gewünscht.

Da ich alle Teile, bis auf Filament, Schrauben, Aluprofile und Verbinder über China (AliExpress, Banggood und Gearbest) bestellt habe, hat der Bauprozess rund 4 Monate gedauert.

In den nächsten Tagen wird sie das erste Mal für Fräsarbeiten eingesetzt werden. Als G-Code Sender wird von mir CNCjs eingesetzt. Für das Erzeugen der Modelle kommt bei mir Fusion 360 und Aspire zum Einsatz. Aspire ist komplexer, als gedacht, daher wird hier die Einarbeitung noch etwas dauern, da ich derzeit für die Firma noch einiges lernen muss und die Einarbeitung in die Software noch etwas nach hinten rückt.

In der kleinen roten Box sind übrigens die ER11 Spannzangen der Fräse.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 18-08-2020 17:21

Mit der Synchronisation der beiden Y-Motoren habe ich keine Probleme. Das Arduino CNC-Shield V3.0 hat ja die Möglichkeit einen weiteren Treiber für einen zusätzlichen Motor/Achse zu setzen. Wenn man die Spannung an den beiden Treiberbausteinen präzise einstellt, sollte es bei dem relativ kurzen Verfahrweg an meiner Fräse kein Problem sein. Bis jetzt habe ich noch keine Asynchronität der Motoren festgestellt.

Messing habe ich zwar noch nicht angegriffen, ich würde aber an meiner kleinen Fräse in jedem Fall die Zustellung auf 1/10mm setzen, um die Lager in der Spindel und die gesamte Konstruktion nicht zu stark zu belasten. 4mm VHM-Fräser und laaaaangsam ins Material. Dann fahre ich für das Material eben etwas länger. Für die Spirographen habe ich auch je rund 45min gebraucht, weil Plexi leider auch nicht so hohe Zustellung und Vorschub verträgt.

Für die Konstruktionen nehme ich Fusion 360 und Vectric Aspire. An das letztere bin ich durch Zufall sehr günstig und vor allem vollkommen legal herangekommen. Einziges Manko ist, dass ich bei der Version 9.xx bleiben muss und nicht auf 10 oder die anderen Folgeversionen updaten darf/kann. Dafür habe ich aber auch keine 2300€ gezahlt, sondern einen deutlichst geringeren Preis.

Ich habe mit so einigen G-Code Sendern herumprobiert und bei CNCjs gelandet. Es hat den Vorteil der Plattformunabhängkeit und läuft sehr stabil. Es unterstützt dank GRBL alle Funktionen, die ich brauche.

Mit Estlcam habe ich auch etwas gespielt, bin damit aber nie richtig warm geworden. Für meine Zwecke ist die Software zu überladen und nicht wirklich einsteigerfreundlich, auch wenn Christian schnell und guten Support leistet. Zum anderen überschreibt Estlcam alle GRBL-Einstellungen im Arduino mit seinen eigenen Parametern. Das wieder Rückgängig zu machen, kostet Zeit. Die anderen G-Code Sender sind da toleranter und belassen wenigstens die GRBL Einstellungen.

Ich werde in jedem Fall an der Fräse noch Endschalter verbauen, um das automatische Homing im GRBL noch zu integrieren. Es macht schon Sinn, immer von der gleichen Ausgangsposition zu starten und nicht immer manuell zum Nullpunkt zu fahren, dann die Achsen nullen, um dann den Objetnullpunkt anzufahren. Beim automatischen Homing einfach nur das Knöpfchen drücken, und die Maschine fährt selbst zum absoluten Startpunkt und man kann danach direkt den Nullpunkt des Objekts anzufahren. Es ist dann auch einfacher ggf. Serienfräsungen zu starten und das ohne ständige Neujustierung des Systems. Einfach das Mater in die vorgegebene Schablone o.ä. packen und den Job immer wieder 100% genau starten .

Zusätzlich versuche ich noch eine automatische Werkzeuglängenerkennung per Macro und fester Position des (2.) Sensors zu implementieren. Bei einem Werkzeugwechel während eines Fräsprogramms brauchst du das Werzeug nach dem Wechsel die Z-Achse nicht nochmal per beweglicher Tastplatte neu zu nullen. Du machst es beim ersten Mal mit dem ersten Werkzeug. Dann startest du das Macro und das Werkzeug fährt zum statischen Sensor und misst erneut. Hieraus berechnet das System dann alles weitere. Wechselst du dann das Werkzeug, brauchst du nur noch das Macro. Die Längendifferenz zwischen den Werkzeugen errechnet das System selbst und setzt den Z-Nullpunkt durch den statischen Sensor passend zum neuen Werkzeug.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 19-08-2020 10:01

Da ich jahrelang an Industriemaschinen gearbeitet habe (Fidia und Heidenhain-Steuerung 3 und 5-achsig) war ich schon einen gewissen Komfort gewöhnt. Das war bei Linux nicht wirklich gegeben, Mach3 war da schon besser aber auch noch nicht ganz so glücklich. Da ich es sehr günstig bekommen hatte war es kein Beinbruch das auch wieder über Bord zu werfen.

Mit Estlcam bin ich recht zufrieden. Klar, es gibt immernoch Sachen, die mir nicht ganz so gefallen aber auch an Industriesteuerungen gibts das. Somit muss man immer einen Kompromiss eingehen.

Ja, Endschalter machen Sinn. Beim Start der Maschine einfach kurz eine Referenzfahrt machen und gut ist. Danach weiß die Maschine wo sie ist. Dann kannst auch noch dein Arbeitsraum begrenzen und sie fährt dir somit nicht darüber hinaus und bremst rechtzeitig vor dem Festanschlag.

Die Wiederholgenauigkeit fasziniert mich immernoch jedes Mal.

Ich muß unbedingt mal wieder was in echtem 3d Fräsen. Das macht so Spaß 🙂 Wie aus einem quadratischen Holzblock erst Treppen entstehen und später beim schlichten alles schön rundgefräst wird.

Werkzeuglängensensor benötige ich jetzt nicht unbedingt. Hab mir ja letzt die Tastplatte gemacht. Da ist die Möglichkeit der Längenmessung auch gegeben. Ich benutze aber meistens nur 1 oder 2 Werkzeuge von daher geht das auch händisch recht zügig. Hätte ich einen Werkzeugwechsler wäre das eine andere Sache. Früher, in der Industrie hatte ich meinen Werkzeugwagen, teils mit 20 Werkzeugen, die vorvermessen ab meine Maschine gebracht wurden, da war das dann schon komfortabel. Ansonsten bin ich mit meiner Kress ganz zufrieden. Einzigstes Manko: Man muß sich die Original Spannmuttern kaufen. Es gibt keine günstigen aus China oder so. Wenn ich jetzt noch eine Drehmaschine hätte *gg*

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 19-08-2020 18:31

Nightdiver:

@thelittleDevil Mit der Synchronisation der beiden Y-Motoren habe ich keine Probleme. Das Arduino CNC-Shield V3.0 hat ja die Möglichkeit einen weiteren Treiber für einen zusätzlichen Motor/Achse zu setzen. Wenn man die Spannung an den beiden Treiberbausteinen präzise einstellt, sollte es bei dem relativ kurzen Verfahrweg an meiner Fräse kein Problem sein. Bis jetzt habe ich noch keine Asynchronität der Motoren festgestellt.

Zwei baugleiche Schrittmotoren kannst du auch problemlos parallel oder - vorzugsweise - seriell schalten. Im Betrieb sind dann beide definitiv synchron. Du musst nur vermeiden, dass sich die unbestromten Motoren zueinander verstellen. Das könnte man aber, sofern erforderlich, über einen Zahnriemen der beide verbindet, lösen.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 19-08-2020 19:45

ascii4711:

Zwei baugleiche Schrittmotoren kannst du auch problemlos parallel oder - vorzugsweise - seriell schalten. Im Betrieb sind dann beide definitiv synchron. Du musst nur vermeiden, dass sich die unbestromten Motoren zueinander verstellen. Das könnte man aber, sofern erforderlich, über einen Zahnriemen der beide verbindet, lösen.

Wie schon geschrieben, ich habe keine Probleme mit den beiden Motoren; alles läuft.

Ich habe aber gerade Material bestellt, um die Fräse zu verbreitern und mir etwas (15cm) mehr Breite zu verschaffen. Insgesamt komme ich dann auf 31x40cm echte zu bearbeitende Fläche, denn ich habe gemerkt, dass die 16cm nicht wirklich ausreichend sind. Breiter möchte ich nicht werden, denn ich habe bedenken, dass die X-Achse, trotz Versteifung mit 20x40 Profil, zu instabil wird. Gesamtmaß ist dann ca. 650x500mm plus Aufbauten für die beiden Netzteile.

Das Verbreitern hat jetzt rund 50€ (plus die neue Opferplatte) gekostet. Aber die 15mm MDF-Platte (statt bisher MPX) wird nicht die Welt kosten.

@thelittleDevil Ich plane, wenn diese Fräse gut läuft und alles passt, mir eine stabilere und etwas größere Fräse, mit Kugelumlaufspindeln RM/SFU1605 statt T8 und hochwertigen Linearführungen wie die HGR20, statt 12mm Linearwellen und Nema23 Motoren zu bauen. Die Motor-Treiber für die Nema23 und dieSteuerplatine für den Arduino Mega habe ich lustigerweise schon für ein anderes Projekt gekauft. Wird dann wohl für die kommende Fräse genutzt.

Wird zwar um einiges teurer, aber mit einer entsprechenden Spindel um die 1,5KW mit Frequenzumrichter wird dann auch (Bunt-) Metall mit angemessener Zustellung kein Problem mehr. Ich denke, ich werde da wohl um die 1000€ landen, bei einer Tischgröße von 600x700mm und Tisch aus Aluflachprofil.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 20-08-2020 11:38

Hehe, so eine Maschine wird nie wirklich fertig. Man hat immernoch etwas, das man noch dran machen möchte. Mal sehen, hatte zwischenzeitlich unter Mach 3 auch schon eine kleine Kamera dran um Nullpunkte zu erfassen und auch ein Gamepad zum steuern. Aktuell beides nicht im Einsatz. Das Gamepad würde ich aber schon ganz gern wieder beleben. Ist einfach besser zum mal schnell wo grob hinzufahren.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 20-08-2020 14:50

Ich habe angefangen mir eine richtige Handsteuerung zu bauen. Begonnen vor fast einem Jahr, muss ich sie eigentlich nur noch verkabeln. Schaltplan ist auch vorhanden. Die Steuerung passt zum Arduino Mega mit dem Estlcam CNC-Controller von arduinoclub.de. Der Controller läuft natürlich auch ohne Estlcam und die Steuerung auch mit GRBL.

Joystick ist zum (schnellen) verfahren der drei Achsen. Z lässt sich durch drehen des Joystick-Kopfes fahren. Die drei LEDs rund um den Stick geben die zuletzt verwendete (und aktive) Achse an. Die lässt sich dann mit dem Handrad fein verfahren. Die beiden Potis zwischen Joystick und Handrad sind für die Geschwindigkeiten des Joysticks, der 6 Positionen Rastschalter unter dem Handrad für die Schrittauflösung des Rades. Die Tasten sind für Programm Start, Stop, Pause und Spindel an/aus.

Die Verkabelung läuft auf einen 25poligen Sub-D. Das Gegenstück befindet sich am CNC-Controller zum Mega.

Für meine kleine Maschine vermutlich absolut überzogen, aber wenn ich die Handsteuerung irgendwann mal fertig habe, und das Nachfolgeprojekt ist noch nicht umgesetzt/fertig, wird die Handsteuerung definitiv an der Dremel-CNC angebaut. Der Arduino ist ja schnell programmiert.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 21-08-2020 6:36

Naja, Geschmacksache. Mir würde ein Poti für die Geschwindigkeit reichen. Den brauch ich eigentlich recht oft. Und eben das Gamepad zum grob hinfahren. Angetastet wird automatisch über Estlcam.

Viel Spaß noch und immer fleißig berichten!

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 24-08-2020 20:49

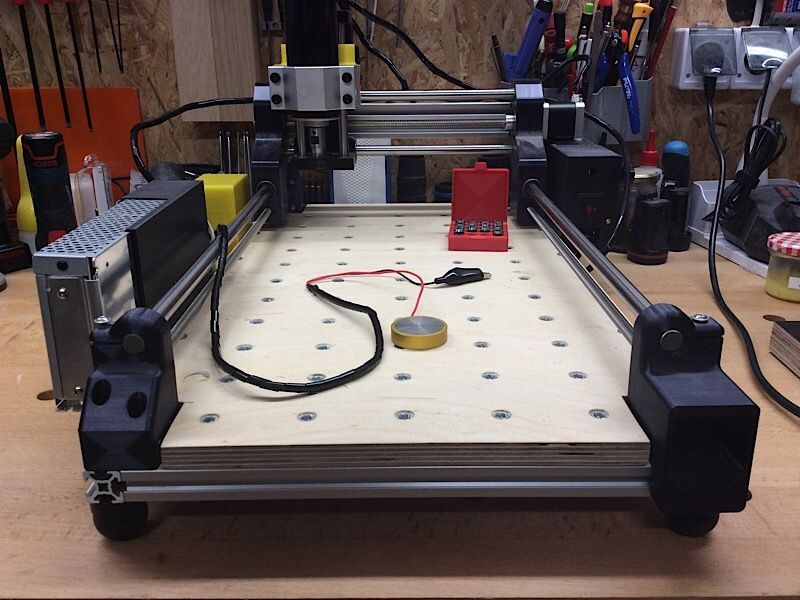

Hier ein paar Bilder zum Umbau mit vorher - nachher Bild.

Für die Erweiterung musste die Fräse komplett zerlegt werden. Bei der Gelegenheit habe ich auch das Bett von MPX auf MDF umgestell . Die Rampamuffen, die zum Spannen der Werkstücke in das Bett eingelassen wurden, waren im alten Bett noch M6 mit einem Abstand von 6cm. Auf dem neuen Fräsbett sind die Muffen jetzt M5 und haben einen Abstand von 4,75cm, was zum einen der gleichmäßigen Verteilung auf dem Tisch, aber auch der Tatsache geschuldet ist, dass ich mit den größeren Abständen auf dem alten Tisch oft Probleme hatte, die Objekte vernünftig zu spannen.

An dem alten Rahmen wurden nur die Querstreben und die Teile der X-Achse, Wellen, Spindel und Verstrebung, erneuert. Zusätzlich musste die Verkabelung angepasst werden, da die Zuleitung zum Spindelmotor und zu den Steppermotoren zu kurz waren.

Im Bild kann man gut sehen, wie groß doch der Unterschied zu den alten und neuen Verstrebungen ist.

Nach dem alles wieder zusammengebaut war, wurde von mir noch schnell ein Funktionstest durchgeführt, um zu sehen, ob alle Achsen wieder so fahren, wie sie sollen. Im GRBL wurde dann noch die neue (maximale Verfahr-)Breite der X-Achse eingetragen ($130=300.000) und alles ist fertig.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 25-08-2020 19:07

erstmal Glückwunsch für die nachträglicher Vergrößerung deiner CNC. Du berichtest dass du das Raster für die Rampa-Muffen verkleinert (von 60mm auf 47,5mm) hast. Ebenso bist du von M6 auf M5 umgestiegen. Beim Bau der LR2 wurde von Stefan ein 100mm Raster bei M8 Rampa-Muffen empfohlen. Normalerweise wird doch ein Opferbrett damit gehalten, oder? Glaubst du das M8 überdimensioniert ist? Das Ganze irritiert mich etwas.

LG Paul

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 25-08-2020 20:42

ich habe M5 statt M6 genommen, weil ich deutlich mehr M5 Schrauben zum Spannen habe, als M6. Und da ich sowohl die M6 als auch die M5 hätte kaufen müssen, habe ich die M5 genommen, welche im übrigen nicht wirklich viel günstiger waren. Da die Größe meiner Fräse nicht so riesige Objekte bzw. Zustellung zulässt, die eine so massive Fixierung benötigen, reichen die M5 für die hier auftretenden Kräfte locker aus.

So wie ich es im anderen Thread herausgelesen habe, willst du deine Fräse kleiner bauen, weil dir die Größe von Saberlots zu viel Platz wegnimmt.

Ich persönlich finde sowohl M8 Muffen als auch ein 100mm Raster deutlich zu viel. Aber das solltest du auch von den Sachen, die du bearbeiten willst, abhängig machen. Bearbeitest du nur große Objekte, ist ein 100mm Raster sicher ausreichend und M8 macht durchaus Sinn. Willst du kleinere Schilder bearbeiten, oder Frühstücksbretter fräsen, dann sind 100x100 und M8 m.M.n. zum sinnvollen Spannen definitiv zu viel. Aber du kannst ja die Mitte deines Brettes mit einem M6 50x50mm Raster ausrüsten, und den äußeren Bereich weiter mit dem M8 100er. So brauchst du dein Raster nicht neu zu berechnen, sondern halbierst nur in einem z.B. 50x50cm Bereich das Raster und bist für kleinere Objekte flexibler beim Spannen. Allerdings brauchst du dann zwei unterschiedliche Spannsets. Aber die kann man sich dann ja ggf. auch selbst fräsen.

Die Muffen dienen nicht nur zur Befestigung eines Opferholzes, sondern auch zur direkten Befestigung der Fräsobjekte. Hast du Fräsarbeiten, die nicht durch das Objekt hindurch gehen, dann kannst du das Holz ja auch ohne Opferholz befestigen.

Du kannst dir aber auch das Opferholz ersparen, in die Platte direkt durchfräsen und sie, nachdem sie ausreichend gelitten hat, einfach austauschen. Du solltest hier aber zwingend darauf achten, dass du dann die Rampas mindestens 3-4mm tief in der Platte versenkst, damit du dir die Fräser nicht an den Muffen ruinierst. Der Vorteil bei dem Fräsen ohne Opferholz darunter ist, dass du dir keine Gedanken machen musst, ob dein Opferholz auch gleichmäßig dick ist und sich die Unregelmäßigkeit auf dein Objekt überträgt.

Ich habe es bei meiner Fräsarbeit mit dem Plexi gemerkt, dass die ganze Geschichte bei mir nicht 100% plan ist. Da ich das Plexi nur mit 0,25mm Zustellung gefräst habe, konnte man gut erkennen, wo die Unebenheiten waren und der Fräser bei der ersten Bahn überhaupt nicht ins Material eingetaucht ist, und wo etwas tiefer, als die 0,25mm.

Allerdings werde ich wohl keine Präzisionsfräsungen vornehmen, bei denen es auf 0,5mm ankommt.

Du kannst zum befestigen von kleinen Objekten aber auch doppelseitiges Klebeband nehmen. Sind da nicht so hohe Kräfte/Zustellungen, dann hält das schon sehr gut. Meine Plexiplatten habe ich auch nur auf das Opferholz geklebt.