Der Warenkorb ist leer.

Gesamtpreis:

{{$shoppingCartCtrl.totalSum}} {{$shoppingCartCtrl.currency}}

inkl. MwSt. Versandinformationen

Mögliche Zahlungoptionen

- Home

Der Warenkorb ist leer.

Gesamtpreis:

{{$shoppingCartCtrl.totalSum}} {{$shoppingCartCtrl.currency}}

inkl. MwSt. Versandinformationen

Mögliche Zahlungoptionen

- Community

- Heimwerken

- Technik

- Meine kleinen CNC

- RSS-Feed abonnieren

- Thema als neu kennzeichnen

- Thema als gelesen kennzeichnen

- Diesen Thema für aktuellen Benutzer anpinnen

- Lesezeichen

- Abonnieren

- Stummschalten

- Druckansicht

Meine kleinen CNC

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 02-08-2020 18:34

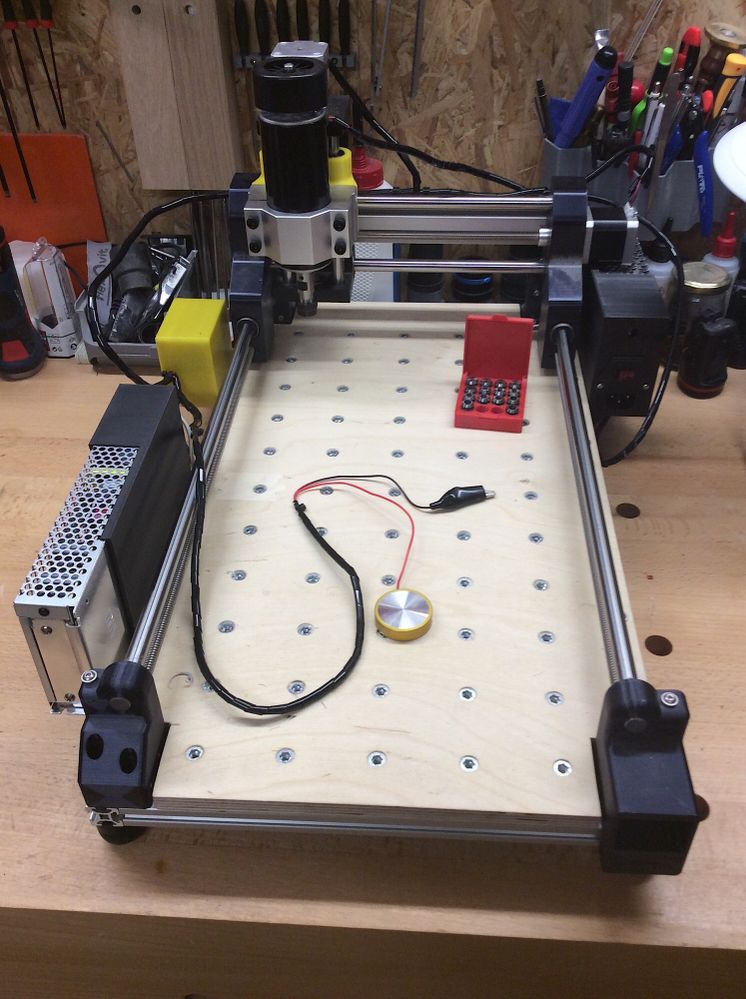

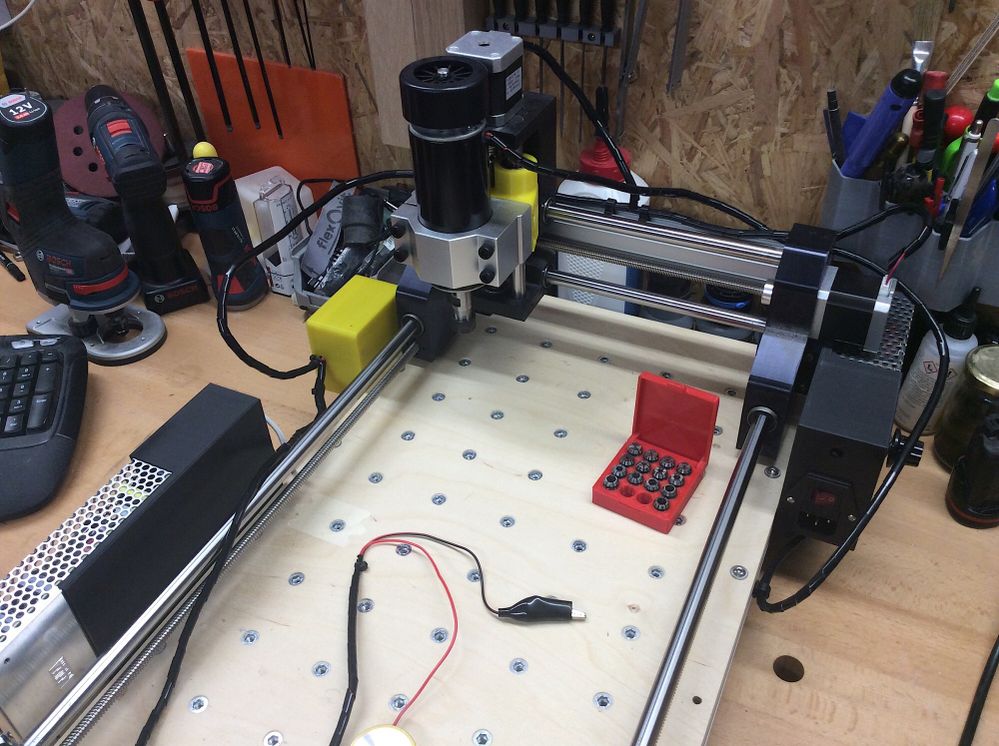

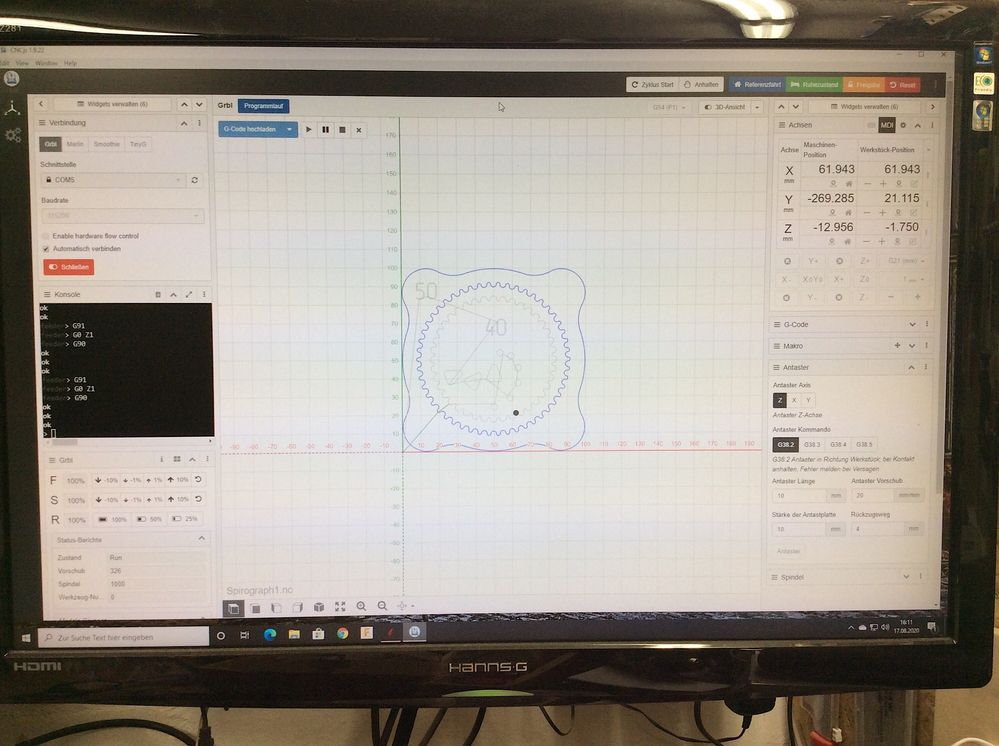

Betrieben wird die Fräse mit einem Arduino Uno und einem CNC-Shield, als „Betriebssystem“ kommt GRBL zum Einsatz.

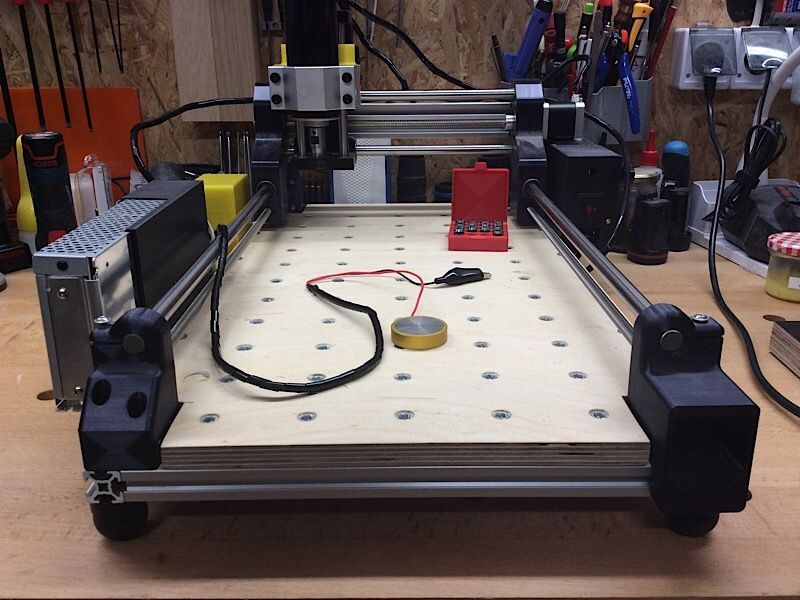

ich werde noch Endschalter (mit Haltern) montieren, damit ich nicht über die Endpunkte fahren kann.

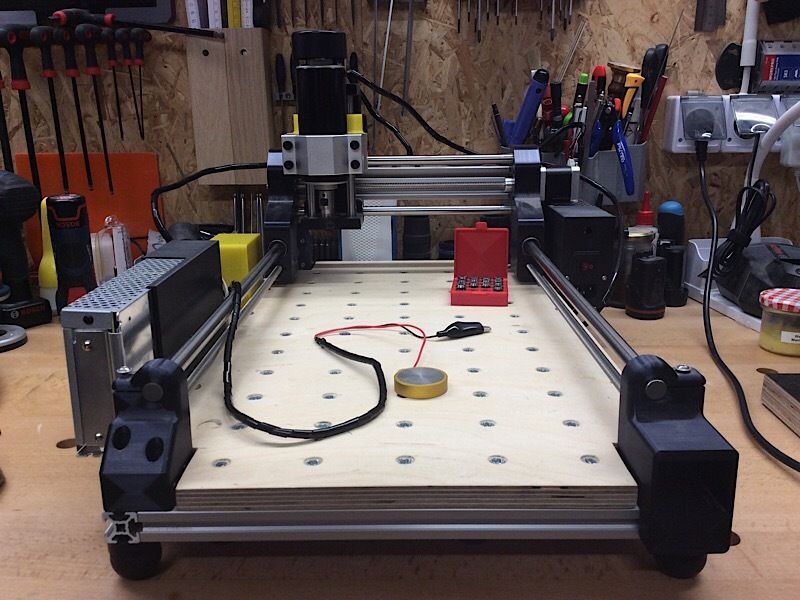

Die CNC ist zwar nicht so spektakulär, wie die LowRider, aber für meine Zwecke reicht sie, da ich in meiner Werkstatt nicht den Platz für eine große habe.

Die maximale Fräsfläche ist 168x400mm. Z-Achse fährt 70mm.

Und nein, es wird hierzu kein Projekt von mir geben, da ich bis auf diese paar Bilder keine Dokumentation zum Bau gemacht habe.

Besteht aber trotzdem Interesse zur Maschine bzw. dem Nachbau, gebe ich natürlich gerne Auskunft über den Bau und die Einrichtung.

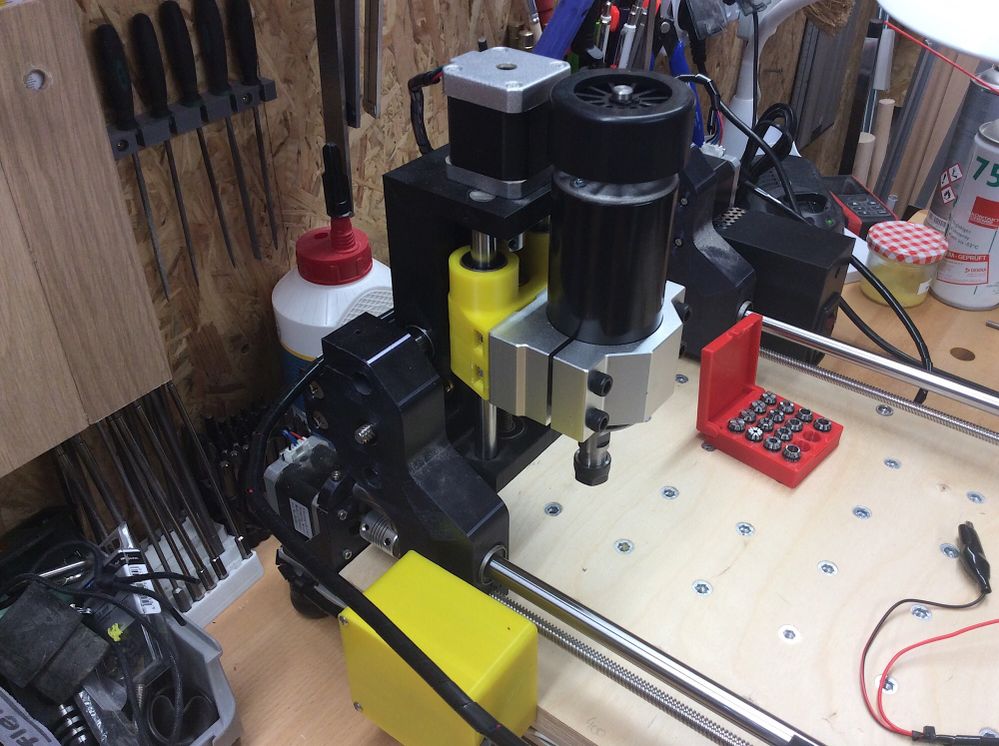

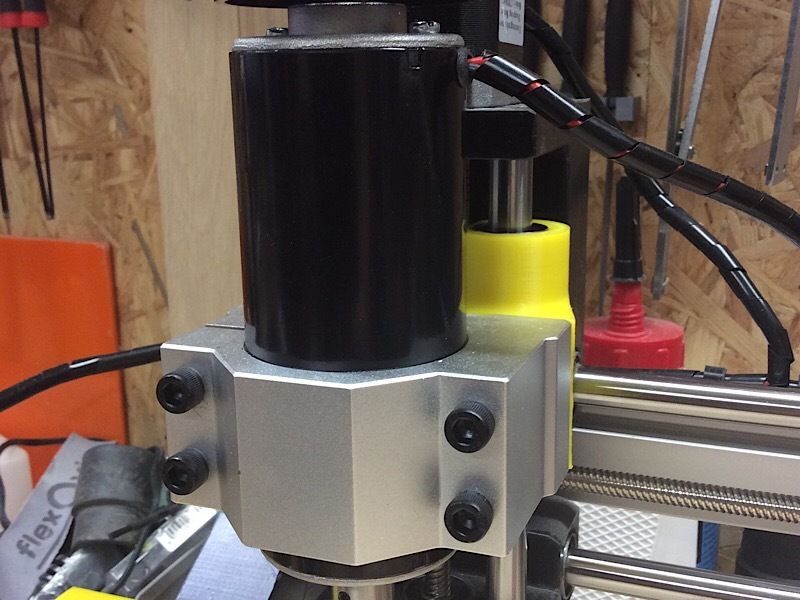

Sie basiert auf der Dremel-CNC, die als Projekt bei Thingiverse zu finden ist. Einige Teile sind aber geändert und für meine Zwecke angepasst.

Ursprünglich wird sie mit einem Dremel betrieben, jedoch haben, wie ich, sehr viele User einen 500W Spindelmotor mit ER11 Aufnahme eingesetzt.

Ggf. kommt noch für die Spindelsteuerung ein SSR (Solid State Relais), welches ich eigentlich für die MPCNC gekauft hatte, zum Einsatz. Das Netzteil der Spindel hat einen Schaltkontakt. Allerdings muss ich hier noch testen, ob die Spindel so reagiert, wie für den Zweck gewünscht.

Da ich alle Teile, bis auf Filament, Schrauben, Aluprofile und Verbinder über China (AliExpress, Banggood und Gearbest) bestellt habe, hat der Bauprozess rund 4 Monate gedauert.

In den nächsten Tagen wird sie das erste Mal für Fräsarbeiten eingesetzt werden. Als G-Code Sender wird von mir CNCjs eingesetzt. Für das Erzeugen der Modelle kommt bei mir Fusion 360 und Aspire zum Einsatz. Aspire ist komplexer, als gedacht, daher wird hier die Einarbeitung noch etwas dauern, da ich derzeit für die Firma noch einiges lernen muss und die Einarbeitung in die Software noch etwas nach hinten rückt.

In der kleinen roten Box sind übrigens die ER11 Spannzangen der Fräse.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 05-08-2020 11:02

Nightdiver:

Ich glaube, dass sind tatsächlich feste Kupplungen. Die Schlitze dienen nur der Beweglichkeit der zwei Backen/Zangen, um die Welle und die Spindel besser und unabhängig zu klemmen.

Ich meinte nur weil in der Überschrift "flexibel" steht. Hier der Originaltext:

Creality CR-10S Ender 3 Original flexible Kupplungen 5mm bis 8mm NEMA 17-Kupplung

LG Paul

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 05-08-2020 11:10

ascii4711:

BTW: Wieso druckst du dir eigentlich keinen Anti Backlash Halter für die Spindelmuttern?

Wie soll den so ein Halter aussehen? emoticon.smilie_schild-fragezeichen.title Ich kenne nur die Spindelmuttern mit der Feder und der Gegenmutter. Die bekomme ich aber zum einen nicht mehr in die Konstruktion, zum anderen gibt es für meine 4-gängige Spindel keine solche Muttern.

Da das Backlash, sofern ich mit den federnden Wellenkupplungen richtig messen konnte, effektiv bei 0,14mm liegt, wird es hier vermutlich nicht ins Gewicht fallen.

Da die Spindelschrauben 4 statt der 2 üblichen Gänge haben, wird es schwer sein, was passendes zu finden. Die 4 Gewindegänge können aber ggf. auch mein Vorteil sein, da das Spiel tatsächlich geringer ist, als ich es bei den zweigängigen Spindeln erfühle, die ich noch liegen habe. kann aber auch nur ein subjektiver Eindruck sein.

Zu aller erst merze ich mal die Fehlerquelle Wellenkupplung aus. Dann messe ich nochmal das Spindelumkehrspiel und entscheide dann, ob ich dann da wirklich noch etwas unternehmen muss, oder nicht.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 05-08-2020 11:12

Nightdiver:

Ich glaube, dass sind tatsächlich feste Kupplungen. Die Schlitze dienen nur der Beweglichkeit der zwei Backen/Zangen, um die Welle und die Spindel besser und unabhängig zu klemmen.

Ja, die sind eher den starren zuzuordnen. Vielleicht durch die Schlitze eine minimal höhere Flexibilität als Vollmaterial. Nicht jeder hat ja eine Drehbank zuhause.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 05-08-2020 11:22

Nightdiver:

Wie soll den so ein Halter aussehen? emoticon.smilie_schild-fragezeichen.title Ich kenne nur die Spindelmuttern mit der Feder und der Gegenmutter. Die bekomme ich aber zum einen nicht mehr in die Konstruktion, zum anderen gibt es für meine 4-gängige Spindel keine solche Muttern.

So z.B.: https://www.motedis.com/shop/Dynamik-Lineareinheiten/Trapezgewindespindel-Zubehoer/Anti-Backlash-Mut...

Anstatt dem Gewinde im Vollmaterial die Bohrungen größer machen und von jeder Seite eine Spindelmutter einschrauben. Habe das in meiner Schlittenführung konstruktiv ähnlich umgesetzt. Hat sich im ersten Test mit Probeaufbau bewährt. Hab aber auch nur einfache Trapezspindeln im Einsatz, da ist das Spiel bauartbedingt höher.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 07-08-2020 17:30

Für eine 3D-gedruckte Fräse ist das schon überraschend wenig. Wollen hoffen, dass es so bleibt.

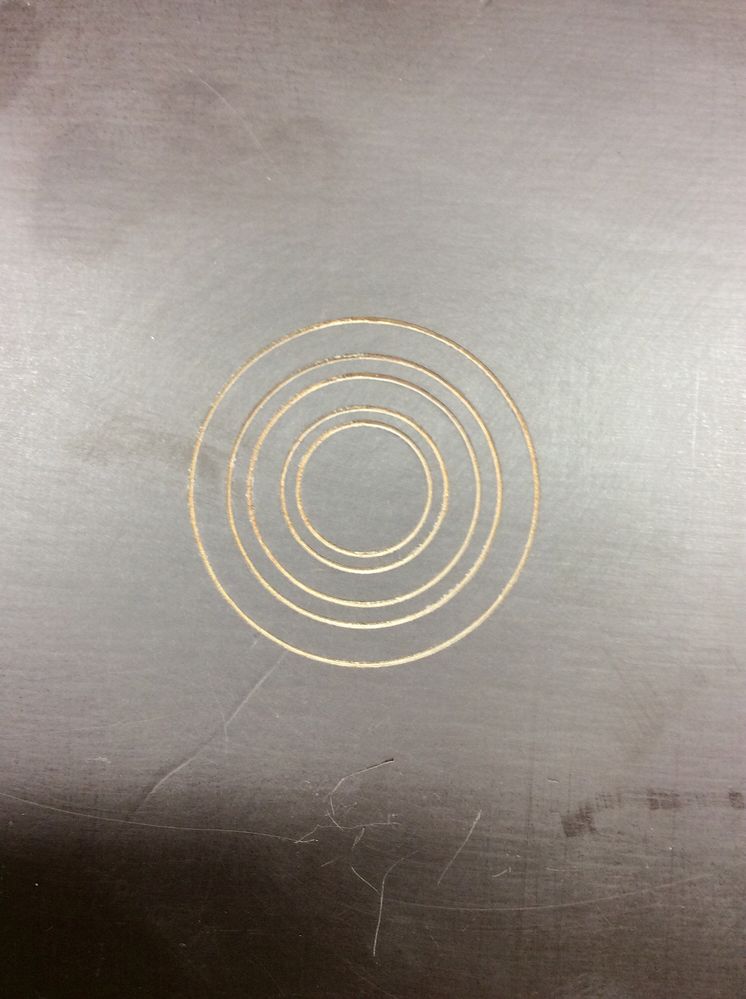

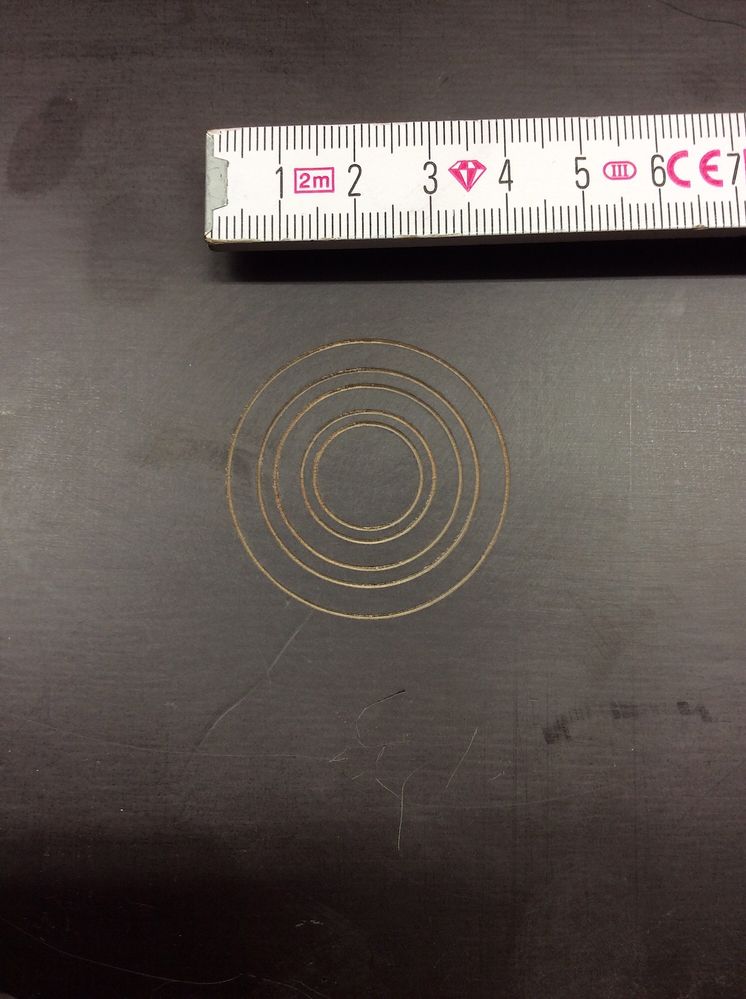

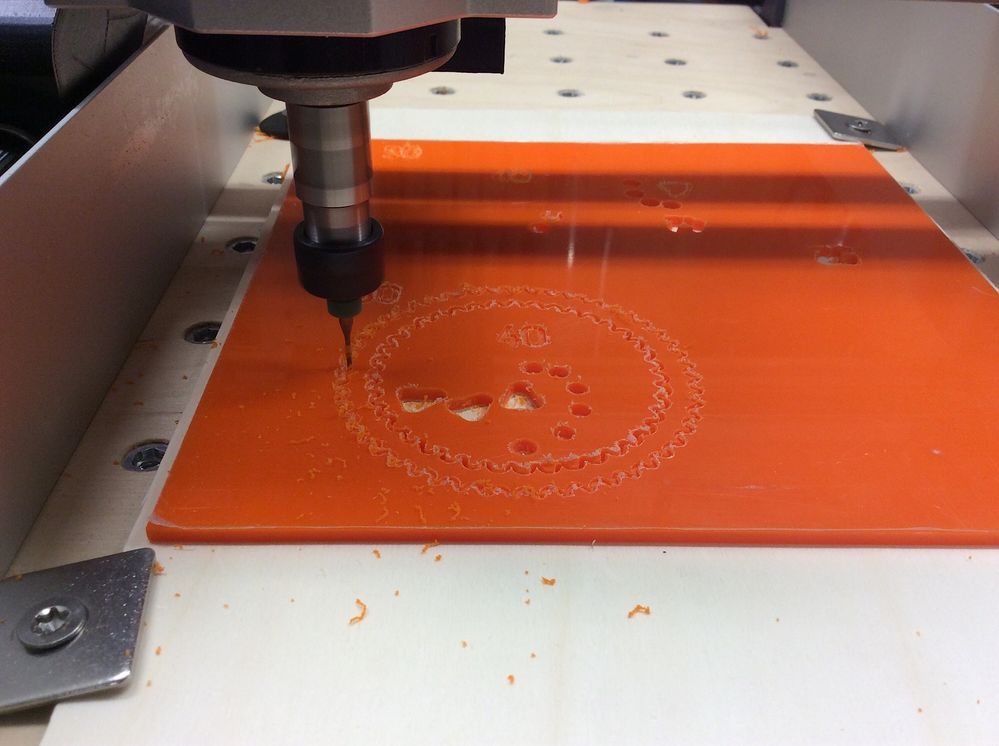

Was soll ich sagen: De Kreise sind rund und gleichmäßig! emoticon.smilie_schild-yippie.title

Und die alten, geschlitzten Teile sind gleich in die Tonne geflogen...

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 07-08-2020 21:12

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 17-08-2020 21:15

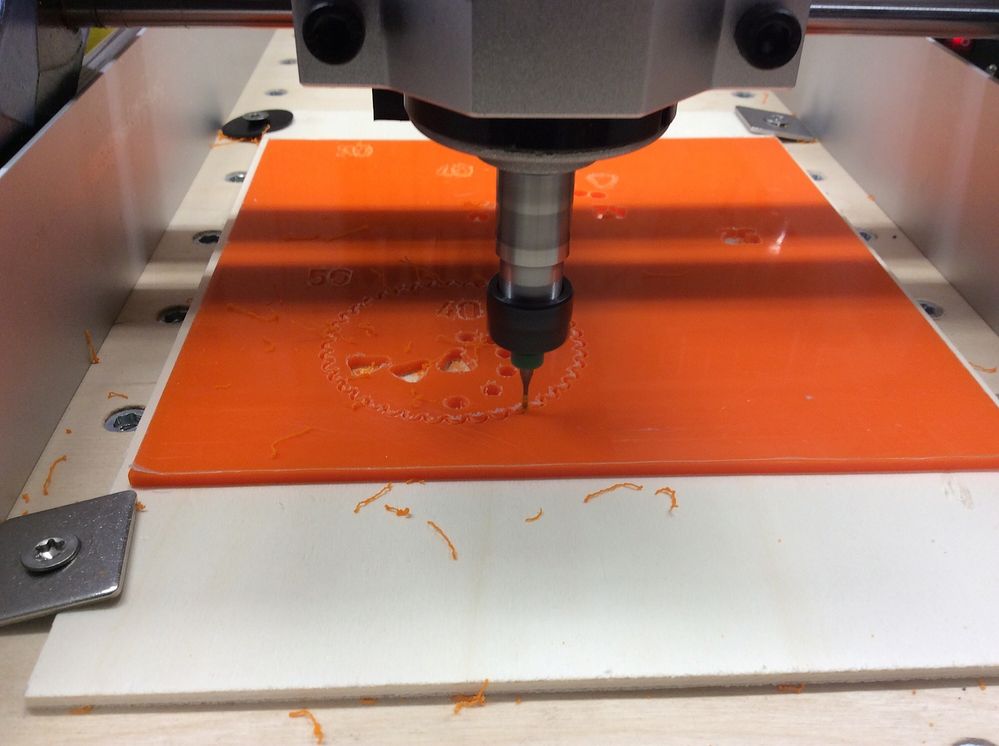

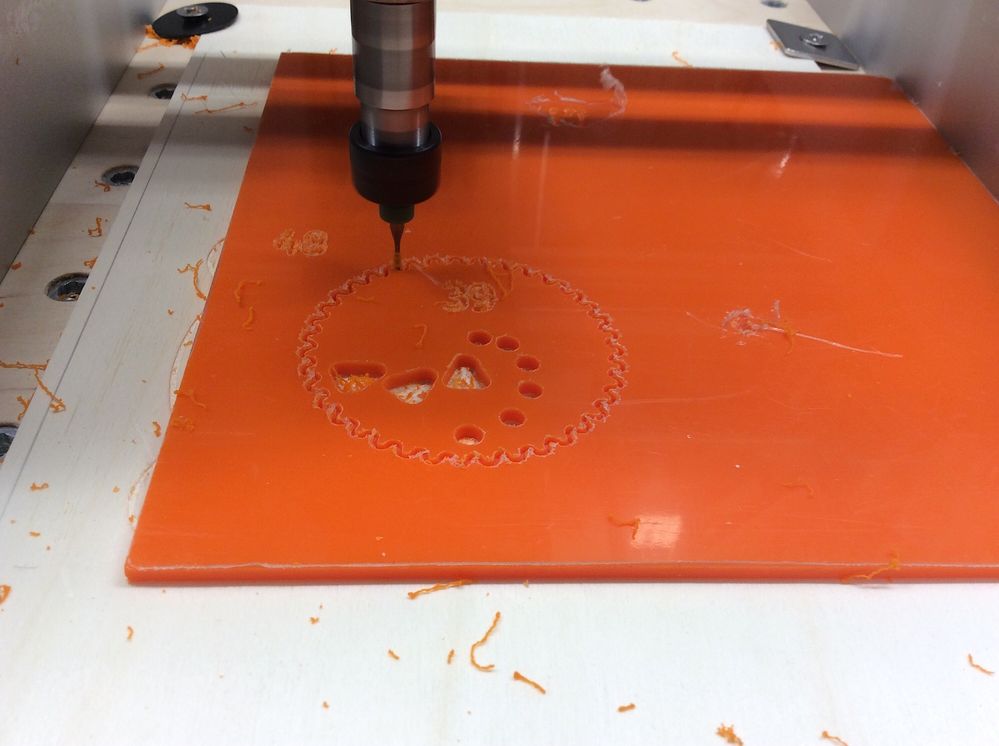

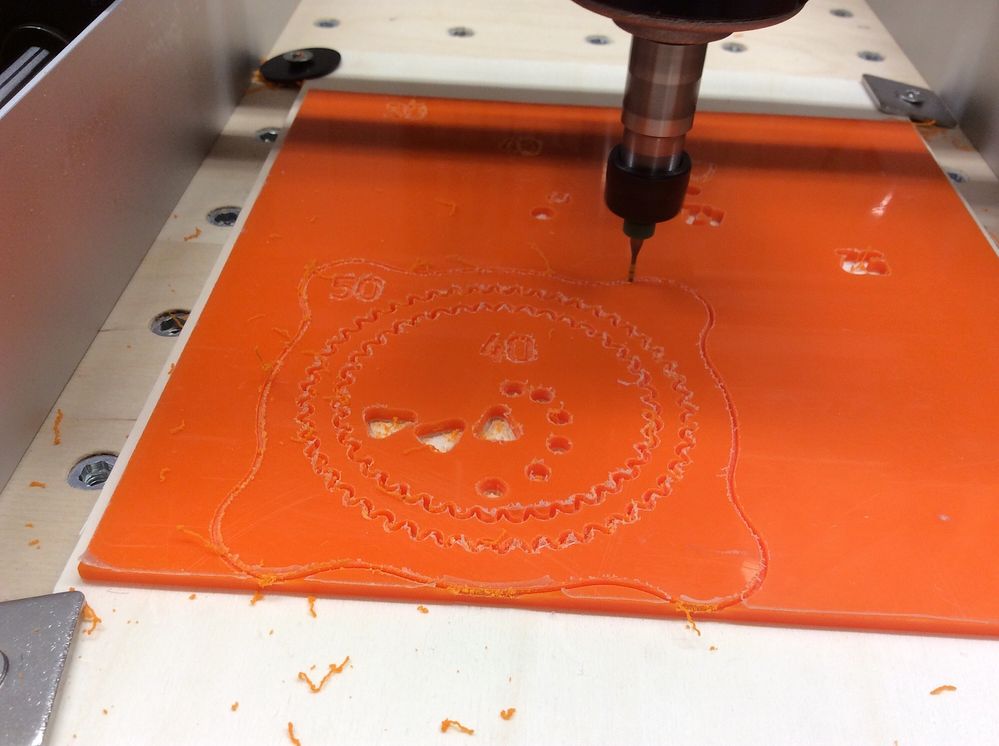

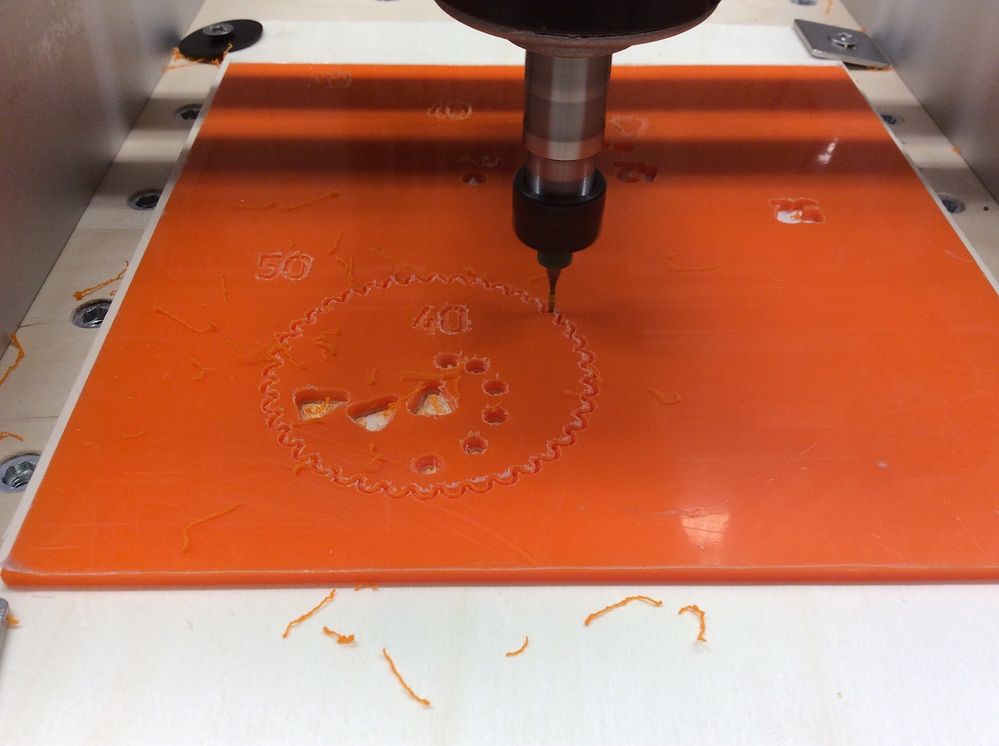

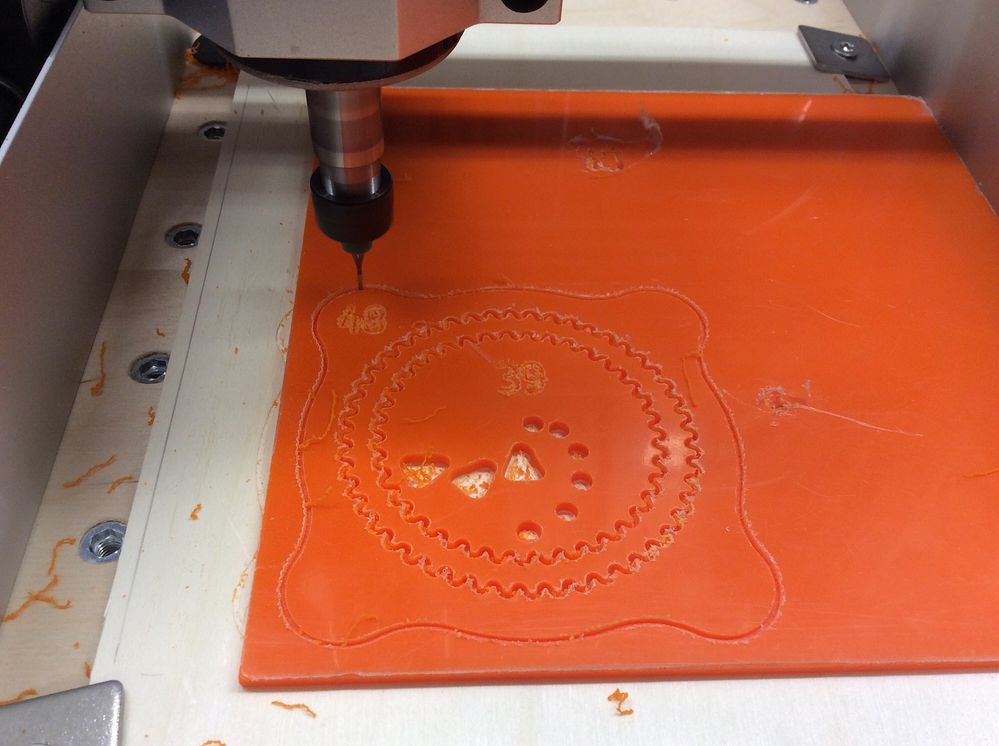

Allerdings habe ich mir dazu gleich ein sehr anspruchsvolles Material ausgesucht: Pexiglas

Die Erfahrung, dass man Plexi nicht mit zu hoher Geschwindigkeit und zu starker Zustellung fräsen darf, hat mich zwei Fräser gekostet. Nach den zwei Fräsern und einiger Recherche im Internet, bekam ich heraus, dass man Plexi am Besten mit 12000 RPM, 10mm/sek Vorschub, 6mm/sek Eintauchgeschwindigkeit und 0,25mm Zustellung fräst. Zusätzlich möchte Plexi für schöne Kanten gerne gleichläufig gefräst werden.

Nachdem ich das alles herausgefunden hatte, konnte ich dann auch erfolgreich zwei Spirografen aus 3mm Plexi fräsen

Die Vorlagen habe ich mir als DFX-Datei von Thingiverse gezogen und in meiner Software für den Fräsvorgang angepasst. Als g-code Sender nutze ich CNCjs

Ich glaube, die Ergebnisse sehen sehr gut aus.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 17-08-2020 22:44

das Ergebnis kann sich wirklich sehen lassen.

LG Paul

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 18-08-2020 13:13

Ich hab an meiner CNC solche Kupplungen verbaut. Hatte damit bisher noch nie Probleme und ich kann auch aus Erfahrung sagen, diese werden auch im professionellen Fräszentrenherstellern verbaut (habe 9 Jahre bei einem gearbeitet und auch mal die Mitwettbewerber angesehen). Natürlich in anderen Dimmensionen.

Uha, Messing, das wird heftig werden. Ich hab auf meiner vor paar Monaten mal einen Brennstempel gefertigt (siehe Projekte). Das war heftig. Es ging aber nach bisschen Testen. 10er Fräser, 1 Wendeschneidplatte, glaub 0,5mm Zustellung und dann recht langsam mit dem Vorschub.

Letzte Woche hab ich eine Tastplatte aus Alu gefräst. Auch das lief nicht sooo toll weil meine Frässtrategie nicht so toll war wie ich es gern gehabt hätte. Das Programm hatte nichts besseres hergegeben aber da hab ich mittlerweile auch eine Lösung für gefunden. (werde zukünftig aufwendigere Programme mittels Fusion 360 erstellen). Einfache weiterhin mit Estlcam. Hatte damals im Hobbybereich mit LinuxCNC angefangen, dann Mach 3 und bin jetzt bei Estlcam. Sowohl zur einfachen Programmerstellung als auch als Steuerung. Da bin ich echt angenehm überrascht.

Bezüglich deinem ``Eierfräsen´´. 2 Motoren auf einer Achse ist nicht einfach zu synchronisieren. Da gab es schon öfters Probleme.

Und bezüglich den Top-Secret Projekten: Kann ich verstehen.

Bin auch schon seit langem daran mir eine aufwendige Hausnummer zu fräsen, aktuell ist aber Stop weil der Altmetallhändler aufgrund von Corona niemanden in seinen Alucontainern storcheln lässt. Ein Prototyp als Holz sieht schonmal vielversprechend aus.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 18-08-2020 16:50