Der Warenkorb ist leer.

Gesamtpreis:

{{$shoppingCartCtrl.totalSum}} {{$shoppingCartCtrl.currency}}

inkl. MwSt. Versandinformationen

Mögliche Zahlungoptionen

- Home

Der Warenkorb ist leer.

Gesamtpreis:

{{$shoppingCartCtrl.totalSum}} {{$shoppingCartCtrl.currency}}

inkl. MwSt. Versandinformationen

Mögliche Zahlungoptionen

- Community

- Heimwerken

- 3D-Druck

- Die Evolution des 3D Druckers nach dem Kauf

- RSS-Feed abonnieren

- Thema als neu kennzeichnen

- Thema als gelesen kennzeichnen

- Diesen Thema für aktuellen Benutzer anpinnen

- Lesezeichen

- Abonnieren

- Stummschalten

- Druckansicht

Die Evolution des 3D Druckers nach dem Kauf

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 15-07-2020 17:54

Was sich an meinem Drucker in den ersten 8 Wochen nach dem Kauf geändert hat:

- OctoPrint auf Raspberry 3B als Printserver

- Neue Druckauflage, nachdem sich die magnetische Druckauflage nur bis 80° verwendbar war und ich unbedingt ABS drucken wollte. Umstieg auf geklammerte FR2/FR4-Platten, z.T. mit BuildTak-Clone beklebt

- BLTouch zusammen mit neuem Mainboard weil mich das manuelle Leveln genervt hat. Das neue Mainboard wäre nicht nötig gewesen, aber wer kann 32bit & TMC-Treiber widerstehen

- Tablet zur Steuerung des Printservers wenn man am Drucker steht

- Ultrasuperduper Fanduct gedruckt und installiert

- Mülleimer für Fehldrucke

- Ultrasuperduper Fanduct aus ABS gedruckt und installiert, PETG war nicht ausreichend temperaturfest

- Unbedingt eine eigene Marlin-Version bauen müssen

- Notebook statt Tablet damit man auch noch was am Slicer ändern kann ohne zwischen Keller und Dachgeschoss pendeln zu müssen

- Heizbett isoliert damit es die 100° besser kann

- Ultrasuperduper Fanduct durch Aluklebefolie ersetzt, hält wenigstens ABS Temperaturen aus

- Unbedingt eine eigene, noch bessere Marlin-Version bauen müssen damit das Autolevelling endlich zuverlässig funktioniert

- Notebook durch alten PC & Monitor ersetzt, weil ich das Notebook auch für anderes brauche. Dafür Monitor mit selbstgedruckter Halterung an die Wand geschraubt

- Unbedingt eine eigene, noch bessere Marlin-Version bauen müssen weil ich schon wieder einen Bug in der Konfiguration entdeckt habe

- Cura nervt, Umstieg auf PrusaSlicer. Außerdem kann ich PrusaSlicer auf mehreren Rechnern mit ein- und derselben Konfiguration nutzen

- Unbedingt eine eigene, noch bessere Marlin-Version bauen müssen weil das Linear Advance sich nicht mit S-Curve und Junction Deviation verträgt

- Größeren Mülleimer für Fehldrucke

- Das erste und einzige Benchy gedruckt. Schwimmt nicht und liegt nun auf Grund im Aquarium

- Neue Befestigung der Druckauflage, nachdem mich das Geklammere genervt hat und mehrfach der Druckkopf daran hängenblieb. Befestigung der Druckplatten wieder über Magnetfolie, diesesmal temperaturbeständig. Könnte jetzt bequem die Druckplatten nach Bedarf wechseln, aber die FR2 (Pertinax) ist nach wie vor der beste Allrounder.

- Größere Arbeitsplatte damit neben dem Drucker noch Platz für eine normale Tastatur & Maus ist, das All-In-One Keyboard mit Touchpad nervt

- Alte Lautsprecher installiert, kann damit nebenher gleich Musik hören oder nebenbei TV& Co streamen, dann ist es nicht so ruhig im Bastelkeller

- Umstieg auf Klipper, Marlin nervt. Änderungen ohne aufwändiges kompilieren & flashen möglich. Endlich funktioniert das Autolevelling zuverlässig und es gibt auch keinen spontanen Versätze mehr kurz vor Fertigstellung des Druckwerks. Außerdem mußte ich immer die SD Karte suchen. Die sind ja auch mal winzig

- Der Raspberry 3D muß einem Odroid C2 weichen. Einfach so. OctoPrint läuft nun etwas flüssiger.

- Über WLAN ist trotz Router im selben Raum manches etwas lahm, also schnell zwei LAN-Kabel zum Router verlegt

- Die Klipper-Konfiguration nähert sich der Belastungsgrenze der Mechanik, passt

- Panik, mir fällt keine weitere Verbesserung ein, also denke ich über den Bau einer CNC mit Übrigteilen nach

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 22-07-2020 23:19

Das Grundprinzip

Der Sensor sitzt neben dem Druckkopf und hat eine Wiederholgenauigkeit im Mikrometerbereich. Der Firmware muß man dann einmalig sagen, wie groß der Abstand zwischen Sensorauslösung und Düsenspitze ist. Damit weiß die Firmware, wie weit sie fahren muß, dass die Düse x,xx mm über dem Druckbett steht. Der Sensor ersetzt hierbei den Z-Endschalter. Quasi wie an der CNC die Kante antasten um den Nullpunkt zu haben.

Das einfache Levelling

Mit diesem Sensor hat man nun die Möglichkeit, alle vier Eckpunkte des Druckbetts zu nivellieren. Die Firmware weiß ja, wo beim Homing der Nullpunkt in der Bettmitte ist und misst nun für jeden der Eckpunkte die Höhe und gibt die Abweichung aus. Damit kann man zumindest schonmal die Grundeinstellung komfortabel und schnell erledigen. Trotz Sensor sollte das Bett halbwegs eben stehen, da die automatische Höhenkorrektur auch ihre Grenzen hat.

Das komfortable Mesh

Dieses Prinzip kann nun auf ein Netz an Messpunkten die über das Druckbett verteilt sind, erweitert werden. Anhand dieses Netzes, auch Mesh genannt, hat die Firmware ein Höhenprofil der Druckplatte und kann nun über die Z-Achse korrigieren, so daß der Druckkopf das Höhenprofil mit konstantem Abstand abfährt. Das Mesh wird gespeichert, so muß man nicht vor jedem Druck diese langwierige Prozedur durchführen. Langwierig, da je nach Mesh-Größe x*y Punkte angefahren und gemessen werden. Man könnte auch mehrere Meshes speichern, z.B. je Temperaturstufe eins oder für verschiedene Druckplatten, usw. etc.

Wie ist der Ablauf beim Drucken?

Ich habe für jede Druckplatte ein 7*7 Mesh (man startet am besten bei 3*3) bei 55° (PLA), 80° (PETG) und 100° (ABS/ASA/HIPS) gespeichert. Angenommen, ich wechsle die Druckplatte, dann werden zuerst mal bei 80° (liegt zwischen PLA und ABS) alle vier Ecken zueinander eingestellt, dauert ca. 5min. Klipper sagt hier sogar, wieviel Umdrehungen welche Schraube braucht. Wurde die Druckplatte nicht gewechselt entfällt das Ecken nivellieren. Man kann es trotzdem machen, muss man aber nicht. Als nächstes rufe ich das zur Zieltemperatur & Druckplatte passende Mesh ab und starte den Druck. Den Rest macht die Firmware. Die im Slicer eingestelle Layerhöhe wird konstant über die gesamte Druckplatte gehalten. Zwei Zehntel bleiben zwei Zehntel.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 23-07-2020 5:33

Holzpaul:

Da ich den gleichen Drucker habe würde mich Deine Evolutionsstufe sehr interessieren. Bin auf Dein Feedback gespannt.

LG Paul

Aber klar, ich berichte gern, wenn alles geklappt hat. Wird aber noch ein bisschen dauern, bis alles verbaut ist.

Ich muss für den Sensor ein paar Halter drucken, die auch schon aus PETG sein sollen, weil es doch etwas wärmeresistenter ist.

Da aber erst noch ein paar Netzteilgehäuse in PLA erledigt werden müssen, mache ich erst die anstehenden Drucke fertig, bevor ich das Druckbett (hoffentlich zum letzten Mal manuell) auf PETG umlevel um die Halter zu drucken.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 02-08-2020 16:32

LG Holtpaul

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 03-08-2020 6:03

Holzpaul:

Mittlerweile habe ich unter Cura einiges mit meinem Anycubic i3Mega gedruckt. Nun experimentiere ich gerade ein wenig mit dem PrusaSlicer den ich auf den i3Mega konfiguriert habe. Die ersten Ergebnisse sind schon mal sehr gut und vor allem wesentlich schneller als mit Cura.

LG Holtpaul

Ich persönlich bin nie mit Cura warm geworden. Ich habe einige Versionen getestet und mit Cura nur Müll produziert.

Deshalb habe ich eigentlich nur Slic3r verwendet. Der Prusa Slicer basiert im übrigen ja auf Slic3r und die erstellten Profile funktionieren auch im Prusa Slicer. Einzig über die Stützstrukturen unter Slic3r war ich nie so richtig glücklich. Ich hoffe, dass das in der Prusa Software verbessert wurde. Ich habe sie zwar schon auf meinem Laptop installiert und die ersten Ergebnisse getestet, aber noch nichts mit Support darin gebaut, da ich das Prusa Teil noch nicht auf dem Werkstattrechner eingerichtet habe und ich derzeit hauptsächlich mit dem Rechner in der Werkstatt arbeite.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 03-08-2020 12:06

Nightdiver:

Ich persönlich bin nie mit Cura warm geworden. Ich habe einige Versionen getestet und mit Cura nur Müll produziert.

Deshalb habe ich eigentlich nur Slic3r verwendet. Der Prusa Slicer basiert im übrigen ja auf Slic3r und die erstellten Profile funktionieren auch im Prusa Slicer. Einzig über die Stützstrukturen unter Slic3r war ich nie so richtig glücklich. Ich hoffe, dass das in der Prusa Software verbessert wurde. Ich habe sie zwar schon auf meinem Laptop installiert und die ersten Ergebnisse getestet, aber noch nichts mit Support darin gebaut, da ich das Prusa Teil noch nicht auf dem Werkstattrechner eingerichtet habe und ich derzeit hauptsächlich mit dem Rechner in der Werkstatt arbeite.

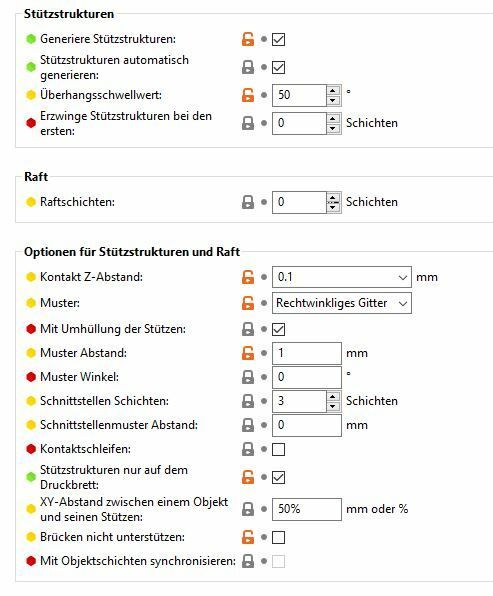

Das mit den Stützstrukturen muss ich Dir recht geben. Diese lassen sich schwer entfernen. Möglicherweise kann man das mit anderen Einstellungen beheben. Vielleicht haben Stefan oder Kaos eine Idee. Ich glaube die beiden verwenden ebenfalls den Pruserslicer. Hier meine Einstellungen zur Stützstruktur:

Da ich diese Einstellungen aus YTübernommen habe wäre eine Veränderung folgender Parameter vielleicht eine Lösung:

Kontakt Z-Abstand auf 0,2 setzen

Mit Umhüllung der Stützen deaktivieren

Musterabstand auf 2mm setzen

LG Paul

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 03-08-2020 12:18

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 03-08-2020 12:27

ascii4711:

Nimm mal die automatische Generierung der Stützstrukturen raus. Ich setze die Supports händisch, das geht m.E. bei PrusaSlicer einfacher als bei Cura. Dafür braucht der PrusaSlicer an anderer Stelle bisschen Optimierung damit die Ergebnisse gleichauf mit Cura sind.

OK, wäre auch eine Option.

LG Paul

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 03-08-2020 13:23

Fände es pers. besser wenn man im Slicer die Flächen markieren könnte.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 03-08-2020 13:28

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 14-08-2020 21:01

LG Paul