Der Warenkorb ist leer.

Gesamtpreis:

{{$shoppingCartCtrl.totalSum}} {{$shoppingCartCtrl.currency}}

inkl. MwSt. Versandinformationen

Mögliche Zahlungoptionen

- Home

Der Warenkorb ist leer.

Gesamtpreis:

{{$shoppingCartCtrl.totalSum}} {{$shoppingCartCtrl.currency}}

inkl. MwSt. Versandinformationen

Mögliche Zahlungoptionen

- Community

- Community Talk

- Tagebuch

- Vom Schlitzschraubenzieher zum ADH

- RSS-Feed abonnieren

- Thema als neu kennzeichnen

- Thema als gelesen kennzeichnen

- Diesen Thema für aktuellen Benutzer anpinnen

- Lesezeichen

- Abonnieren

- Stummschalten

- Druckansicht

Vom Schlitzschraubenzieher zum ADH

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 01-06-2020 19:21

Teil 1

__________________________________________________

1986

Umzug zum Studienort und damit der erste eigene Haushalt. Teil meines Fachhochschulstudiums war damals noch ein Jahrespraktikum an einem anderen Ort, mindestens zwei weitere Umzüge waren absehbar. Also bekam ich aus elterlichen Beständen eine Grundausstattung Werkzeug mit. Bestehend aus Schlitzschraubenzieher, Hammer, Zange und einer von Vaters Tabaksdosen mit Nägeln und Schrauben. „Sowas muss man im Haus haben.“

Mit dieser Grundausstattung (später erweitert um einen Kreuzschraubenzieher) bin ich etwa 20 Jahre ausgekommen, schließlich ging es nur darum, bei den Umzügen Möbel auseinander- und zusammenzuschrauben und Bilder auf- und abzuhängen. Besonders viel Spaß hat das nicht gemacht. Schrauben rein drehen war anstrengend, und der Schlitzschraubenzieher rutschte ständig von den Schraubenköpfen runter. No fun at all. Das Ausmaß meiner handwerklichen Fähigkeiten beschränkte sich damals ausschließlich auf Sockenstricken.

2006

Nach zwanzig Jahren computergebundener Berufstätigkeit und Wohnungsleben wuchs der Wunsch nach einem eigenen Nest. Ich glaube, sagte mein Kopf eines Nachts, ich glaube ich wünsche mir ein kleines Haus, einen kleinen Garten und eine kleine Katze.

Ergebnis: Ein kleines Reihenhaus, ein kleiner Handtuchgarten, und zwei große moppelige Britisch-Kurzhaar-Katzen.

Und: Ein Keller.

Das Haus ist Baujahr 1960 und wurde bis dahin von einem älteren Ehepaar bewohnt. Den Erzählungen der Nachbarschaft nach war der Herr wohl ein bisschen „schwierig“, aber: er hatte einen Werkraum im Keller. Naja, dachte ich bei der Erstbesichtigung, als ich den rohen, selbst gezimmerten und fest an die Wand genagelten Werktisch mit aufgenageltem PVC-Rest (Arbeitshöhe ein Meter zehn) und dito Holzregal sah, da kann ich gut ein paar Sachen abstellen.

Und so war der Kellerraum erstmal wirklich nur eine Abstellgelegenheit für Teppichreste und Kartons. Meine altehrwürdige Werkzeuggrundausstattung passte locker ich eine Schublade der 60er-Jahre-Anrichte, die ebenfalls im Werkraum ihr Dasein fristete.

Das Haus war dann der Grund für mein erstes selbst gekauftes Werkzeug. Die Wände sind aus Fertigbeton. Beim Einzug wurde klar, dass man hier nicht einfach einen Nagel in die Wand schlagen und ein Bild dranhängen kann. Hier muss man bohren. Immer. Für alles.

Ich ging also in den örtlichen Baumarkt, wandte mich schüchtern an einen Verkäufer und sagte „Ich brauche eine Bohrmaschine“, und kam mir dabei vor als würde ich etwas völlig absurdes und abgehobenes kaufen wollen, beispielsweise einen Traktor. Der Verkäufer sagte, ich bräuchte eine Schlagbohrmaschine, und stellte mir etwas Grünes vor:

„Schafft die Beton?“ fragte ich besorgt. „Die schafft alles“, war die Antwort.

Ich hatte noch nie in meinem Leben eine Bohrmaschine bedient und hatte Herzklopfen bis zum Hals, als ich sie das erste mal an einer der Betonwände ansetzte, um ein Regal aufzuhängen.

Beginn des Heimwerker-Lernprozesses.

Lektion 1: Löcher für große Dübel gerne erstmal klein vorbohren. Der 8er Bohrer verrutscht schnell beim Ansetzen, vor allem wenn man klein ist und keine Kraft in den Armen hat.

Lektion 2: Für grade Löcher muss man den Bohrer grade halten (Logik ging bei mir immer schon nur mit Vorschlaghammer).

Lektion 3: Staubsauger benutzen!

Lektion 4: Das nächste mal lieber Kreuzschlitzschrauben nehmen. Schlitzschrauben sind heute noch genau so nervig wie vor zwanzig Jahren.

Lektion 5 hat mir erst viele Jahre später irgendein Blogartikel erteilt: Bei Bröckelgefahr erst ohne Schlag ansetzen und die ersten Millimeter bohren, erst danach den Schlag zuschalten. Wenn ich das vorher gewusst hätte, wären mir einige rausgebrochene Putz/Beton-Brocken und die entsprechenden hässlichen Löcher in den Wänden erspart geblieben.

Auf der Suche nach der richtigen Säge, Teil 1: Die Stichsäge

Ich hatte mir irgendwann eine Stichsäge gekauft, eine billige kleine 400-Watt-Säge von Black&Decker, sollte ja wohl reichen für meine bescheidenen Ansprüche. Dass man damit keine wirklich graden Schnitte in dickerem Holz hinbekommen kann, ist mir aber relativ bald klar geworden. Es gab eine einzige Rastung, nämlich für 45-Grad-Schnitte, aber es erwies sich, dass es sich da höchstens um einen Näherungswert handelte. Exakte 45 Grad waren mit der Rastung nicht möglich. Schade. Naja, ich werd eh' nur selten eine Säge brauchen.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 03-06-2020 7:30

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 03-06-2020 7:49

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 03-06-2020 17:10

_____________________________________________________________________________________________

Circa 2013

Auf der Suche nach der richtigen Säge, Teil 3: Die Kapp- und Gehrungssäge

Ich versuchte noch das ein oder andere Projektchen mit der Handkreissäge, aber die Bedienung empfand ich immer als etwas bedrohlich. Vielleicht wäre es besser, eine feststehende Säge zu haben und das Werkstück zur Säge zu führen, nicht die Säge zum Werkstück? Schon damals tauchte das Schlagwort „Tischkreissäge“ in meinem Wahrnehmungsbereich auf, aber ich fand sowas viel zu überdimensioniert für mich (ich und Tischkreissäge? Meine Umwelt würde sich totlachen!), zu teuer, und außerdem stand in den Amazon-Rezensionen der bezahlbaren Sägen, sie seien zu ungenau.

Aber eine Kapp- und Gehrungssäge wäre vielleicht doch eine gute Idee. Die nimmt nicht soviel Platz weg, kostet nicht so wahnsinnig viel, und man kann auch Winkelschnitte machen.

Diesmal hatte ich mich vorher im Internet ein bisschen kundig gemacht und wusste schon etwas über den Nutzen der Zugfunktion. Ich hatte wieder einmal das Gefühl des Traktor-Kaufens, als ich im Baumarkt (langsam kannten sie mich dort) nach der Metabo KGS 216 M schaute. Als ich sie zuhause auspackte war ich sicher, dass jetzt alle meine Sägeprobleme gelöst waren und ich völlig leichthändig lauter sauber aussehende und exakt passende Sachen bauen könnte.

Lektion 1: Trenne dich von der Vorstellung, dass du ein Werkzeug einfach nur auspackst und dann für den Rest deines Lebens keine Probleme mehr hast.

Heute ist mir klar, dass das Problem häufig nicht die Säge selbst ist, sondern der Mensch der mit ihr umgeht. Ich hatte Null technisches Verständnis, dafür aber die Erwartung, dass dieses nicht billige Teil werkseitig exakt eingestellt ist, dauerhaft und unverrückbar exakt eingestellt bleibt und ich ab sofort und bis in alle Ewigkeit nichts weiter tun muss, als Bretter davorzulegen und die Säge durchzuziehen.

Lektion 2: Arbeitshöhe matters. (Hatte ich ja eigentlich schonmal gelernt, aber offenbar wieder vergessen.)

Mein erster Fehler war vermutlich, die Säge auf eine zwar rollbare, aber sehr niedrige selbst zusammengezimmerte Bank zu stellen. Zum sägen musste ich also immer vor der Säge in die Hocke gehen, was sich irgendwie wackelig anfühlte. Für meinen Campingtisch war das Ding zu schwer, und die Klappwerkbank war dafür auch nicht geeignet. Die Idee, mir selbst einen Tisch oder einen Schrank zu bauen auf den ich die Säge stellen könnte, hätte ich damals in Bausch und Bogen von mir gewiesen: So was kann ich doch nicht!

Wie die Handkreissäge hatte auch die KGS einen ordentlichen Geräuschpegel, was mich jedesmal beim Anschalten zurückschrecken ließ. Dass es sowas wie einen Sanftanlauf gibt wusste ich damals noch nicht, hätte mir auch in dem Moment nichts genutzt.

Als ich nach mehreren Monaten normalen Gebrauchs erstmals Gehrungsschnittversuche machte, ergab sich, dass der von mir ganz selbstverständlich erwartete exakte 45-Grad-Schnitt auch hier nicht zu machen war. Die 45-Grad-Einstellung hatte einen Rastpunkt, auf den ich mich blind verließ. Ich versuchte einen Bilderrahmen und scheiterte kläglich. Jetzt war ich aber nicht mehr verdattert, sondern sauer. Da steht doch 45 Grad, wieso klappt das nicht? Ich experimentierte mit leicht geänderten Winkelzahlen (was schwierig war, weil die Säge bei zu geringem Abstand zur 45-Grad-Marke immer in den Rastpunkt rutschen wollte) und mit dünnen Vorlagen am Anschlag, um so Winkelveränderungen zu erreichen, aber Wiederholgenauigkeit war mit solchen Mitteln nicht zu erreichen. Und eigentlich sah ich damals auch nicht ein, dass ich solche Klimmzüge machen sollte. Ich habe später in irgendeinem Forum gelesen, dass ein anderer KGS-216-M-Besitzer den Motorblock etwas versetzt und das Problem dadurch gelöst hat, aber das hätte ich mir einfach nicht zugetraut. Ich war schon stolz darauf gewesen, dass ich es fertig gebracht hatte den völlig verstaubten Laser zu reinigen und halbwegs wieder zu justieren.

Ich hätte vermutlich den Metabo-Kundendienst mal kontaktieren können. Der einzige Grund, das nicht zu tun, war ein völlig irrationaler: Ich schämte mich zugeben zu müssen, dass ich mit der Maschine nicht gut zurecht kam.

Was mich von Anfang bis Ende richtig gestört hat, war der Dreck den die Säge macht. Der Staubfangsack muss ein persönlicher Gag des Entwicklers sein. Ich las später, dass viele Kapp- und Gehrungssägen Dreckschleudern sind und nur schwer halbwegs ordentlich abgesaugt werden können. Ich hab die Säge mit dem Zugteil in einen großen Müllsack geschoben, das hat den meisten Staub aufgefangen. Aber so richtig gerne hab ich sie nie benutzt.

Frust stellte sich ein. Ich gelangte zu der Überzeugung: Wenn ich eine Handkreissäge und eine Kapp- und Gehrungssäge habe und immer noch nichts vernünftiges auf die Beine stellen kann, dann bin ich eben einfach unbegabt.

Vielleicht sollte ich doch die Sockenwolle wieder hervorkramen.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 03-06-2020 19:33

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 03-06-2020 19:36

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 04-06-2020 15:52

_______________________________________________

Circa 2014

Auf der Suche nach der richtigen Säge, Teil 4: Die Proxxon-Dekupiersäge

Bei einem meiner Besuche im Baumarkt geriet ich in eine Dekupiersägen-Vorführung. Ich war höchst interessiert: Ein überschaubares Maschinchen mit dem man schöne Dekosachen machen kann. Das sieht aus, als könnte ich das auch können.

Ich schaute mich im Internet um, ließ Amazon nach Kundenbeurteilungen sortieren und landete quasi sofort beim Herstellernamen Hegner. Ein Blick auf den Preis ließ mich vom Stuhl fallen: Ist nicht euer Ernst?! Kommt gar nicht in Frage. Geht das nicht billiger?

Zwischen Hegner auf der teuren und Einhell auf der billigen Seite schien mir Proxxon zu liegen. Die Verarbeitung sei gut las ich, das Ergebnis auch, und als zusätzlichen Pluspunkt gab es diese Dekupiersägen auch im heimischen Baumarkt zu kaufen. Die Sägeblätter braucht man einfach nur mit dem Stift einzuhängen, das klingt doch einfach.

Also stand wenig später eine Proxxon DSH im Keller. Inzwischen sogar nicht mehr auf dem Campingtisch, sondern auf einem vernünftigen Wolfcraft 80x80 Werktisch. Ich kaufte mir zwei Dekupiersägebücher und begann mit der Säge zu arbeiten. Solange ich mich auf die Sägeblätter mit den Stiften beschränkte lief es auch ganz gut. Dass es oberhalb des Tisches direkt am Sägeblatt keine Absaugung gab (die saß hinten/unten), sondern nur ein Gebläse, akzeptierte ich klaglos, eine Vergleichsmöglichkeit hatte ich ja nicht.

Die ersten Probleme kamen, als ich mich an einem Rundsägeblatt versuchen wollte. Die gibt es nicht mit Stift. Überhaupt gibt es offenbar nur eine Handvoll Sägeblätter mit Stift, die meisten sind ohne. Als ich ein Rundsägeblatt ohne Stift einspannen wollte merkte ich, was das für eine Fummelarbeit war. Sowohl bei der oberen als auch bei der unteren Blatthalterung waren die Schrauben, mit denen das Sägeblatt fest gestellt wurde, sofort (und ich meine sofort) durchgenudelt, also Fahrt zum Baumarkt um Ersatz zu kaufen. Der Schlüssel zum Lösen der Schrauben war einigermaßen „fimschig“ wie man in meiner Heimat sagt. Und um ein Sägeblatt ohne Stift in die untere Halterung einzuspannen, musste man jedesmal mit der Taschenlampe unter den Sägetisch kriechen, was mir schnell lästig wurde. Wenn man viele Innenschnitte macht, ist das dauernde Eingefummel in die obere Halterung auch sehr schnell sehr nervig. Nach ein paar Jahren besorgte ich mir als Ersatz für die obere Haltung eine Schnellspannvorrichtung von Proxxon, aber wirklich bequem war das immernoch nicht. Ich fand die neue Vorrichtung schwergängig, und man musste schon sehr genau darauf achten, dass man das Blatt an die richtige Stelle brachte. Ich bin eigentlich kein Grobmotoriker, ich fand es einfach lästig. Mir schien, dass das Sägeblattgefummel mehr Zeit in Anspruch nahm als die eigentliche Sägearbeit.

Ge- und entspannt wurden die Sägeblätter mit einem Drehknopf hinten am Sägearm, und zwar vor und nach jedem Blattwechsel und (viel schlimmer) bei jedem Innenschnitt. Und wenn man das Blatt versehentlich zu sehr entspannte, hüpfte der blöde Drehknopf von der Halterung, rollte lustig unter das nächste Regal und war nur mit sehr viel gutem Zureden wieder aufzudrehen.

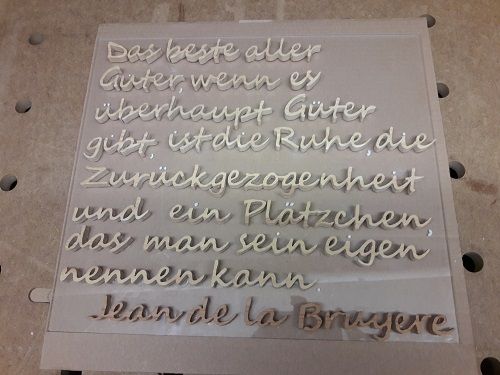

Mein erstes Projekt war schon gleich relativ aufwändig: Ich druckte mir einen Spruch aus, klebte ihn auf 1 cm dicke Buchenleisten und machte mich ans Aussägen. Es gab viele Rundungen und einige sehr kleine Innenschnitte. Mein Unmut über die unpraktische Handhabung wuchs quasi Buchstabe für Buchstabe. Die Fertigstellung zog sich über Monate hin, ich fand das Händling bei den Innenschnitten einfach nur lästig, denn die Innenschnitte waren zu klein für ein Stiftsägeblatt, so dass ich jedesmal mit den Halterungen kämpfte. Die eigentliche Sägearbeit mochte ich und konnte vor lauter konzentriertem Aussägen Zeit und Umwelt vergessen, aber der dauernde Kampf mit den Sägeblatthalterungen und das nervige Einspannen unterbrach den Schaffensfluss auf ärgerliche Weise. Das hätte ich gern bequemer gehabt. (Ich bin halt der typische Automatikwagenfahrer.)

Das Ergebnis mit den Stiftblättern war okay, aber es gab doch einige Ausrisse auf der Unterseite. Erst durch Hinweise hier im Forum erfuhr ich, dass es Sägeblätter mit Gegenzahn gibt, die Ausrisse minimieren. Aber die haben natürlich keinen Stift …

Die eigentliche Dekupiersägearbeit machte mir Spaß, aber mein Verhältnis zur Proxxon blieb distanziert.

2017

Auftritt der Oberfräse

Ich kann mich nicht mehr erinnern, zu welchem Zeitpunkt und aus welchem Anlass Fingerzinken auf meinem Radar aufgetaucht sind. Die fand ich schön und erstrebenswert. Wie macht man die? Mit einer – was? Oberfräse? Was ist das denn?

Ich grub ein bisschen im Internet herum und stieß recht bald auf den Namen Guido Henn. Ich kaufte mir sein „Handbuch Oberfräse“ und las mich in das Thema ein.

Nach der Lektüre des Buches und langem Suchen im Internet stand ich vor einer ähnlichen Situation wie zuvor bei der Dekupiersäge. Niemand in meinem Bekanntenkreis besitzt so etwas, und ausprobieren kann man die Teile im Baumarkt nicht. Im Internet waren die Geräte am besten besprochen, die am teuersten waren, nämlich die Festool-Fräsen – das erste mal, dass mir dieser Firmenname unterkam. Was also tun: Auf gut Glück ein gut beurteiltes, aber teures Gerät kaufen, obwohl ich nicht sicher bin ob ich damit klar komme, oder ein preiswertes Einsteiger-Gerät, das weniger komfortabel ist?

Bei der Dekupiersäge ein paar Jahre zuvor hatte die Höhe des Kaufpreises den Ausschlag gegeben. Die Erfahrung hatte mir jedoch gezeigt, dass mangelnder Bedienungskomfort mich von einer Maschine abbringen kann. Also entschloss ich mich, diesmal den anderen Weg zu gehen. Ich kaufte mir eine Festool, entschied mich aber für die kleine OF1010, weil ich nach allem was ich gelesen hatte sicher war, dass ich mit der am besten würde umgehen können.

Auch hier stellte ich bald fest, dass man nicht so einfach die Fräse in die Hand nimmt und mal eben super passende Fingerzinken fräst. Zum ersten mal in meiner „Werkzeugkarriere“ hatte ich aber das Gefühl, dass ich trotz ausbleibender Erfolgserlebnisse hier eine Maschine in der Hand hatte die ich mochte, und war ziemlich sicher, dass einer glücklichen Mensch-Werkzeug-Beziehung nur das fehlende Know-How im Weg stand. Ich versuchte, mich mit der Fräse und ihren Möglichkeiten vertraut zu machen, hatte aber wie immer ziemlich viel Respekt vor der Maschine und fand keinen vernünftigen Ansatz. Bis ich beim Stochern im Internet auf die Festool-Kurswerkstätten stieß. Sowas gibt es? Und die bieten auch Kurse an? Sogar Oberfräsenkurse? Na dann los, Plüschie, trau dich!

Das war sozusagen der Beginn eines neuen Zeitalters.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 04-06-2020 16:59

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 04-06-2020 19:28

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 05-06-2020 8:40

Du hast einen guten Schreibstil der einen mitnimmt, einen Humor der einen des öfteren schmunzeln bis breit dreckig grinsen lässt. Aus welcher Ecke des Rheinlands kommst Du? Schön so weitermachen, auch mit dem bösen, bösen Heimwerken. Aber einen kleinen Tip geben ich dir; egal ob man eine billige oder teuere Maschine nutzt, man muss sich auf jedes neue Gerät einarbeiten, das Gerät tut das nämlich nicht für einen.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 05-06-2020 19:32

_____________________________________________

November 2018

Kurswerkstatt Freiburg: Grundkurs Oberfräse – Der Anfang von Allem

Ich nahm am „Grundkurs Oberfräse“ in der Kirchzartener Kurswerkstatt bei Freiburg teil. Vier Männer und zum Glück außer mir noch eine andere Frau. Alle außer mir waren Kurswerkstatt-Wiederholungstäter, und alle außer mir hatten schon längere Heimwerker-Erfahrung. Als rundum geschildert wurde, wer schon welche Projekte gemacht hatte, wäre ich am liebsten still und heimlich wieder verschwunden. Aber schließlich war ich ja zum Lernen gekommen.

Die Werkstatt stellte verschiedene Fräsen zur Verfügung, und ich merkte, dass ich mit der OF1010 endlich mal eine richtige Entscheidung getroffen hatte. Ich konnte weder die OF1400 noch (und schon gar nicht) die OF2000 managen. Und ich wurde bestätigt in meiner Überzeugung, dass ich mit der OF1010 gut würde umgehen können, wenn ich nur erst eine vernünftige praktische Einweisung bekäme.

Lektion 1: Wenn du kein Naturtalent bist, such dir einen Lehrer.

Lektion 2: Wenn du kein Naturtalent bist, kann dir komfortables Werkzeug in deiner Entwicklung weiterhelfen. (Ich weiß, das hätte bei kompletter Nichtbegabung auch ein teurer Irrweg sein können)

Ich durfte meine Ich-bin-unbegabt-Überzeugung revidieren. Mit der richtigen Anleitung kann ich durchaus was auf die Beine stellen. Ich bin wahrhaftig kein Naturtalent, aber ich bin auch nicht hoffnungslos untalentiert. Ich kann was erreichen. Das hat mir endlich mal Auftrieb gegeben.

Das Erlernen des Umgangs mit der Oberfräse war aber nur ein Teil der Kurswerkstatt-Erfahrung. Zufälligerweise stand dort eine Hegner-Dekupiersäge, mit der die Schablonen ausgeschnitten wurden, da hab ich mich mal drangesetzt. Das war dann einer von diesen Momenten, die sich in der Erinnerung festsetzen. Ich schnitt meine Schablone aus und dachte: Boah, guck mal, so leise und vibrationsarm kann eine Dekupiersäge sein. Die ist mir echt sympathisch. Hätte ich damals doch … ? Das habe ich zu dem Zeitpunkt aber nicht weiter verfolgt, denn ich lernte dort noch andere Sachen kennen, die in meiner Wunschliste sofort auf die vorderen Ränge rutschten.

Festool macht das mit den Kurswerkstätten ja sehr geschickt. Wer Geräte kennen lernt und deren Handhabung als komfortabel empfindet, der kauft sie sich später vielleicht. Ich lernte zum einen den Multifunktionstisch MFT und zum anderen das CMS-Modul-System kennen.

Alles, was ich bisher zuhause an Arbeitsplatz für meine Basteleien hatte, war der Campingtisch und das kleine Klappbank-Teil, und der kleine Wolfcraft-Arbeitstisch auf dem die Proxxon-Dekupiersäge wohnte. Der MFT mit seinen Möglichkeiten war mir völlig neu, ich kriegte richtig Kulleraugen. Dass der Kursleiter rasch feststellte „Der ist eigentlich zu hoch für dich“ und mir für den Rest des Kurses ein paar Bretter unter die Füße schob damit ich die richtige Arbeitshöhe hatte, wurde von mir zwar wahrgenommen, aber nicht intern verarbeitet. Und dann war da ja noch das CMS-System: Eine Grundeinheit, in diesem Fall die MFT-Verlängerung VL, in die je nach Bedarf verschiedene Werkzeugmodule eingebaut werden konnten. Zum Beispiel ein Modul mit einer Tauchsäge (von so einer Säge hatte ich bis dato auch noch nie was gehört – eine Handkreissäge mit Tauchfunktion, was es nicht alles gibt! Und der Sägeblattwechsel ist ein Kinderspiel!) oder ein Modul mit einer Oberfräse, in das auch die OF1010 rein passt – und schon hat man eine Tischkreissäge oder einen Frästisch. Auf kleinem Raum. Würde super in meinen Keller passen.

Ich bin mit diversen Flöhen im Ohr von diesem Kurs nach Hause gefahren. Schon auf der Rückfahrt in der Bahn fing ich an, im Internet nach Preisen für MFT, VL und Module zu suchen. Mich hat fast der Schlag getroffen, aber da war es schon längst um mich geschehen. Die Flöhe im Ohr waren hartnäckig. Ich will das haben.

Und so zogen in den folgenden Monaten nach und nach ein MFT, eine Verlängerung, ein Schiebetisch, ein TS55-Modul mit einer Tauchsäge, und schließlich sogar das Fräsmodul in meinen Werkraum im Keller ein. Der Campingtisch flog raus, die Black&Decker-Klappbank landete im Abstellraum. Ich begann, den Kellerraum umzuorganisieren und meine planlos über den Raum verteilten Materialien und Werkzeuge (Schrauben, Nägel, Holzreste, Schraubendreher, Hammer, inzwischen mehrere Zangen, der neu entdeckte Schwingschleifer, Schleifpapier – es war doch erstaunlich viel Kleinkram, der sich im Laufe der Jahre angesammelt hatte) möglichst sinnvoll zusammen zu räumen.

Ich meldete mich hier im Forum an, las aber erstmal nur still mit - was hätte ich Anfänger schon beitragen können? Ich bemerkte bei der Internetsuche nach Heimwerker-Infos den Reiter „Videos“ bei Google und entdeckte Youtube. Früher war ich der Meinung gewesen, dass das nur was für kosmetikzentrierte 15jährige ist, aber erstaunt stieß ich nun auf eine riesige Welt von Heimwerker-Videos. Unglaublich was die Leute alles selber bauen konnten. Schränke! Sogar mit Schubladen! Und viele organisierten sich ihre Werkzeuge mit dem French-Cleat-System.

Der Gedanke einer Werkzeugwand lag nahe. Ich wollte in meinem Kellerräumchen keine Hängeschränke an den Wänden haben, das hätte ich in dem kleinen Raum als zu einengend empfunden, aber ich wollte auch weder eine OSB-Platte in die Wand dübeln, noch wollte ich (nach den Ausgaben für die Festool-Sachen klingt das jetzt blöd, aber so war es halt) Geld in Material für French-Cleat-Leisten investieren. Was ich jedoch noch übrig hatte, waren massive Buchenleisten von zwei Lattenrosten, und eine Ahorn-Leiste, die mir ein freundlicher Schreiner überlassen hatte. Daraus wurde mein erstes Projekt.