Der Warenkorb ist leer.

Gesamtpreis:

{{$shoppingCartCtrl.totalSum}} {{$shoppingCartCtrl.currency}}

inkl. MwSt. Versandinformationen

Mögliche Zahlungoptionen

- Home

Der Warenkorb ist leer.

Gesamtpreis:

{{$shoppingCartCtrl.totalSum}} {{$shoppingCartCtrl.currency}}

inkl. MwSt. Versandinformationen

Mögliche Zahlungoptionen

- Community

- Community Talk

- Tagebuch

- Erster Kontakt mit Fingerzinken

- RSS-Feed abonnieren

- Thema als neu kennzeichnen

- Thema als gelesen kennzeichnen

- Diesen Thema für aktuellen Benutzer anpinnen

- Lesezeichen

- Abonnieren

- Stummschalten

- Druckansicht

Erster Kontakt mit Fingerzinken

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 22-08-2018 22:19

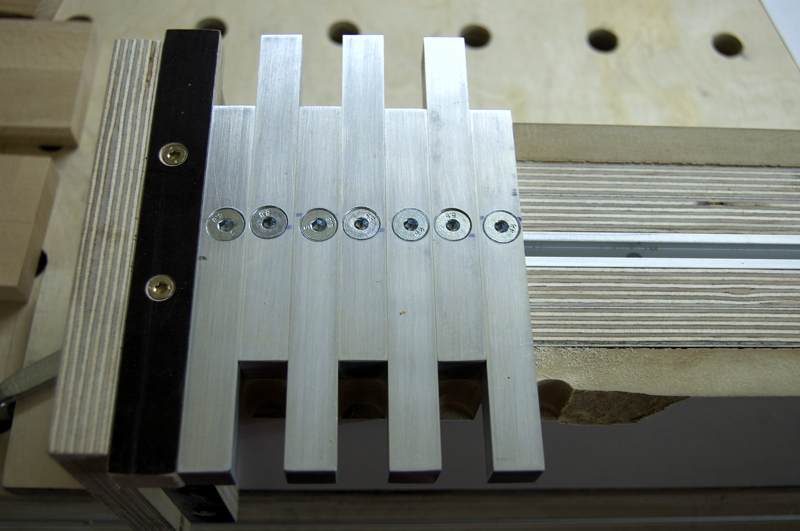

Der Grundblock aus 2x Multiplex 21mm und 2x Siebdruckplatte 15mm. Maße sind 350mm Breite und 125mm Höhe

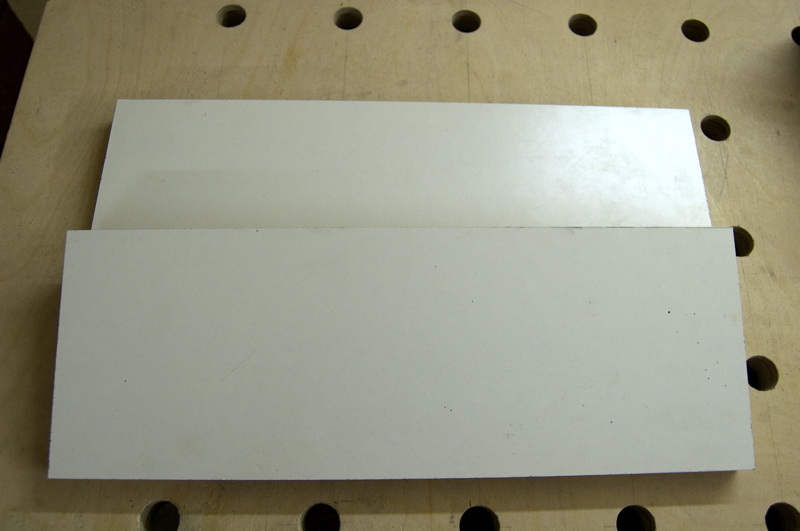

Für die Opferbretter habe ich eine alte Schranktür aus beschichtetem 18mm MDF genommen

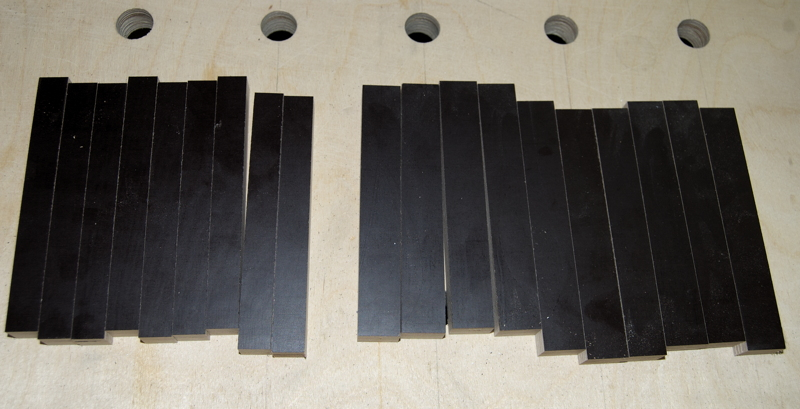

Mit dem Sägeschlitten war das Herstellen der 20 Finger kein Problem

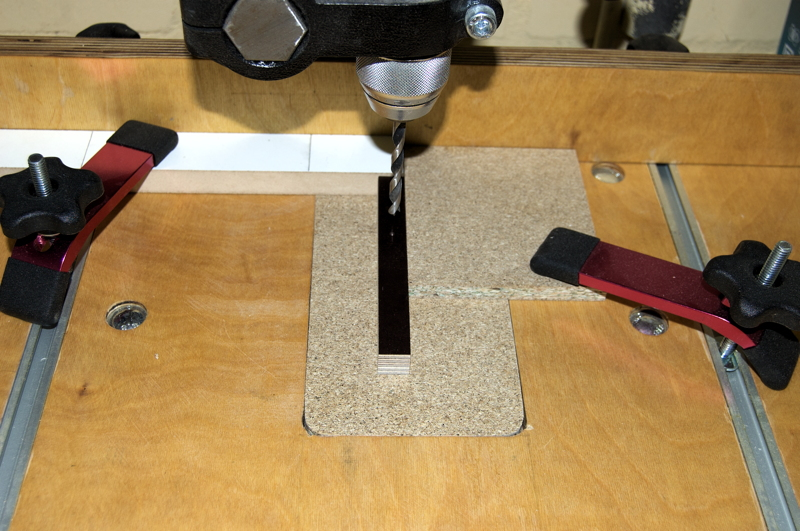

Und das Bohren der Löcher auf dem Bohrtisch ebenso wenig

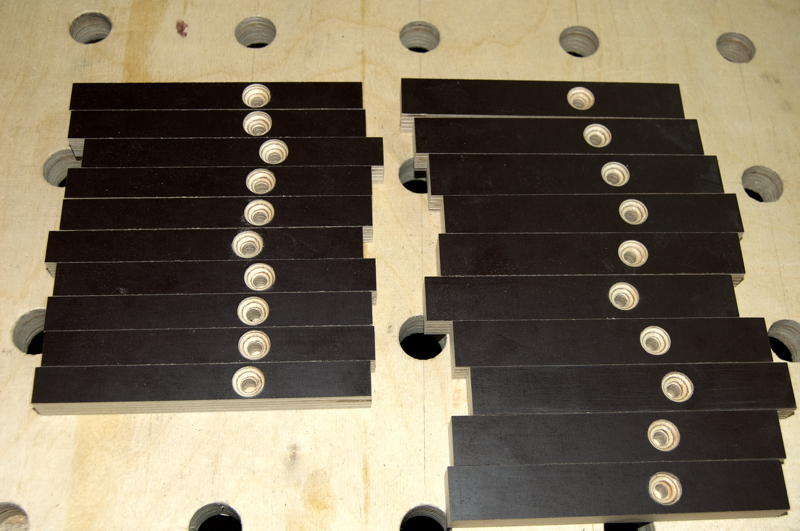

Alle Bohrungen für die Senkkopfschrauben gesenkt

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 23-08-2018 8:58

Naja, das ist ja ein Nachbau und nicht auf meinem Mist gewachsen. Deshalb dachte ich mir gestern Abend, ich poste es hier im "Tagebuch", wo ich den ganzen Vorgang locker erzähle, statt eine detailiierte Bauanleitung zu schreiben. Dazu fehlen auch Fotos von einigen Arbeitsschritten und das meiste Material habe ich noch in der Restekiste gehabt und kann daher auch keine Angaben zu den Unkosten schreiben. Ich hatte mich an das Video gehalten und das ganze nur im Kopf konstruiert.

Auf Daumen, Punkte u.s.w. kann ich gut verzichten. Laut Punktestand bin ich nun eine "Gute Seele". Wer mich persönlich kennt weiß, dass das die richtige Bezeichnung für mich ist. emoticon.wink_smile.title Daher will ich gar nicht mehr Punkte haben, damit sich die Bezeichung nicht ändert. emoticon.teeth_smile.titleemoticon.teeth_smile.titleemoticon.teeth_smile.title

Ich will die Vorrichtung noch dahingehend ändern, dass ich statt Siebdruckfinger welche aus Aluminium mache. Das 15mm Stangenmaterial in einzelne Finger gesägt und gefeilt hat dann garantiert immer den gleichen Abstand. Papier zwischen die Finger legen bedeutet doch, dass sich die Ungenauigkeit noch vergrößert, oder soll es nur auf einer Seite eingelegt werden? Dann verschieben sich doch die gefrästen Zinken um die Papierbreite, oder habe ich da einen Denkfehler?

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 23-08-2018 9:03

Für um die 20 Euronen gibts in der Bucht passgenaue Zinkenschablonen für verschiedene Kopierringgrößen. Diese kann man mit etwas Geschick natürlich auch selbst herstellen.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 23-08-2018 9:19

Genau das ist der Punkt. Daher habe ich auch das Alu-Stangenmaterial bestellt und mache die Finger neu.

Und mit einem Kopierring habe ich noch nicht gearbeitet, sondern mir daher einen (40 Öcken) Kopierfräser gekauft. Hatte mich da von dem Video beeinflussen lassen und an einen Kopierring überhaupt nicht gedacht. emoticon.embaressed_smile.title

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 23-08-2018 9:31

Der Vorteil vom Kopierring ist halt, dann man ihn bei einer passgenauen Schablone leicher/besser führen kann, als man es mit einem Kopierfräser schafft.

Egal ob die Zinken aus Alu oder MPX sind, die Toleranz vom Schneiden/Bohren/Verschrauben bleibt immer noch. Bau dir die Schablone aus einem Stück, dann haste auf lange sicht ewig was davon.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 23-08-2018 9:40

Deine Geduld kann ich nur bewundern. Wenn bei mir soviel schief gegangen wäre, hätte irgendetwas einen Freiflug in die Tonne gewonnen.

Das Ergebnis kann sich wirklich sehen lassen.

emoticon.smilie_like.title

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 23-08-2018 15:05

saberlod:

@Miles59,

cool, jedoch Frage ich mich, wieso hast du diese Bauanleitung nicht in den Projekten veröffentlicht?

Bzgl. deine Zinkenbreite, damit du beim Zusammenbau deiner gefrästen Teile die Passung etwas vergrößerst, würde ich etwas Lehrenband zwischen die Zinken in deiner Vorrichtung schieben. Es funktioniert aber auch mit Papier. Ein normales Blatt Papier hat eine Dicke von knapp einem Zehntel Millimeter. Somit kannst du durch Zugabe von einzelnen Blattstreifen den Abstand deiner Zinken vergrößern und die Ausfräsung wird somit minimal breiter. Dann sollten deine Zinken auch leichter zusammen zu stecken sein.

Wenn Du bei den Aussparungen mit einem o,1mm dicken Papier vergrösserst, hast Du im Endeffekt die Aussparungen 15,1mm breit, die Zinken bleiben aber trotzdem beim ursprünglichen Mass von 15mm. So weit, so gut. Bei o,1mm Luft wird aber die ganze Konstruktion nicht mehr zusammen halten. Fingerzinken müssen stramm zusammenpassen. Da würde ich erst mal den Fräser überprüfen, ob das Kugellager nicht ein paar Hundertstel grösser wie der Fräser ist.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 23-08-2018 15:27

Baustellenkuki:

Da würde ich erst mal den Fräser überprüfen, ob das Kugellager nicht ein paar Hundertstel grösser wie der Fräser ist.

Oder der Fräser wurde leicht verkantet bzw. das Lager lag nicht ganz an. Das passiert schnell...

Daher lieber Kopierring statt Kopierfräser...

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 23-08-2018 16:18

Durchmesser Kugellager: 12,69mm

Das wären 4 Hundertstel größer.

Ich tippe eher auf Conans Vermutung, dass ich unterschiedlichen Druck ausgeübt habe oder der Fräser nicht richtig an lag.

Das Lager ist ja nur ca. 3-4mm breit. Eine Kopierhülse würde da mehr Anlagefläche bieten.

Ich denke auch, dass die Zinken stramm sitzen müssen. Aber der Leim wird dann beim Zusammenfügen fast vollständig rausgequetscht. Sind die Zinkenspalten aber zu groß, sieht das hinterher irgendwie wie gewollt, aber nicht gekonnt aus. Und die Ritzen zuspachteln, ist uncool. 😉

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 31-08-2018 21:21

Diesmal hatte ich zwischen jedem Alu-Finger einen Streifen Papier gelegt, um die Ausparungen 2 Zehntel Millimeter breiter zu fräsen. Die Zinken haben ja die Dicke der Alu-Finger. Und so war die Verbindung zwar immer noch stramm, aber nicht so sehr wie beim ersten Mal. Von dem gezinkten Deckel habe ich mich nach Fehlfräsung des vorhandenen Kirsche-Rahmens verabschiedet und habe aus einem vorhandenen Reststück Sperrholz einen Alternativdeckel gebastelt. Aus einem Reststück Kirche habe ich noch einen Griff zurecht gesägt und geschliffen. Danach wieder die Box eingewachst. Die Box dient nun dazu, unsere Räucherstäbchen zu deponieren. Zinkenverbindungen finde ich cool. 😉

Upgrade der Zinkenvorrichtung mit Aluminium-Fingern

Zweite Zinken-Box mit Deckel

Innenleben

Ansicht von unten

Nun ist sie Depot für unsere Räucherstäbchen und wird sicherlich in ein paar Monaten ganz prima duften. 😉

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 01-09-2018 8:37

- « Vorherige

-

- 1

- 2

- Nächste »