Der Warenkorb ist leer.

Gesamtpreis:

{{$shoppingCartCtrl.totalSum}} {{$shoppingCartCtrl.currency}}

inkl. MwSt. Versandinformationen

Mögliche Zahlungoptionen

- Home

Der Warenkorb ist leer.

Gesamtpreis:

{{$shoppingCartCtrl.totalSum}} {{$shoppingCartCtrl.currency}}

inkl. MwSt. Versandinformationen

Mögliche Zahlungoptionen

- Community

- Community Talk

- Tagebuch

- Bau eines Frästisches - ein Projekt in mehreren Ak...

- RSS-Feed abonnieren

- Thema als neu kennzeichnen

- Thema als gelesen kennzeichnen

- Diesen Thema für aktuellen Benutzer anpinnen

- Lesezeichen

- Abonnieren

- Stummschalten

- Druckansicht

Bau eines Frästisches - ein Projekt in mehreren Akten

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 14-01-2018 17:33

Da ich für die Erneuerung unserer Küchenfronten einen Frästisch für die Oberfräse brauche, entschloss ich mich, diesen als Erstes zu bauen. Denn über 100 Schlitze fräsen bzw. Eckverbindungen herstellen, ist mir mit der handgeführten Oberfräse zu heikel. Das Heimwerker-Forum, in dem ich seit dem Sommer Mitglied bin, ist ein Füllhorn mit guten Tipps und Ideen. Der Parallelanschlag für den Frästisch habe ich nun fertig gestellt. Mangels Erfahrung und fehlerhaftem Arbeiten ist er nicht so toll geworden, wie ich es mir gewünscht hätte. Allerdings stimmt die Winkelgenauigkeit zur Tischplatte. Aber die Funktion steht an erster Stelle und wenn er fertig ist, kann ich mit den neuen Küchenfronten beginnen.

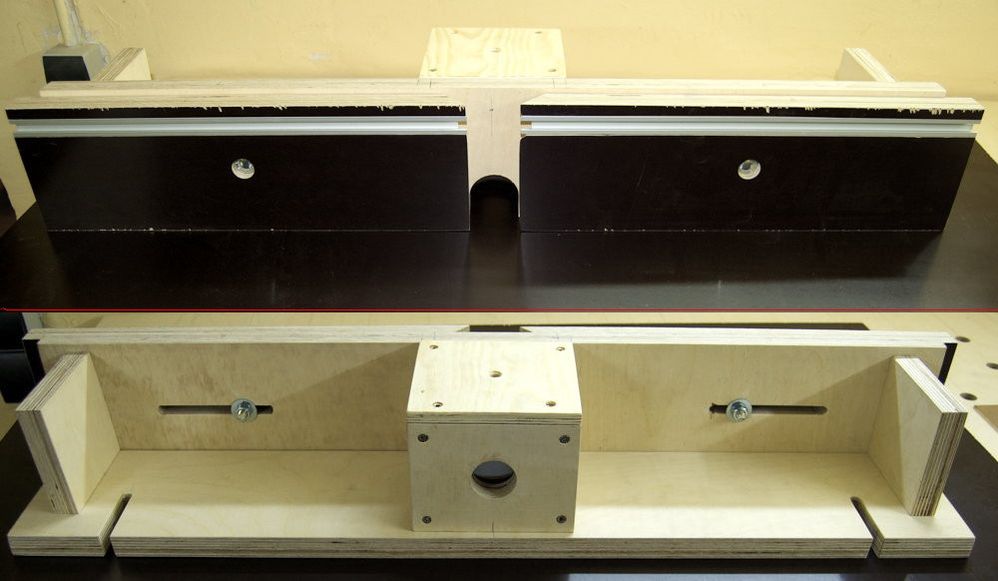

So sieht der Anschlag nun aus:

Vorderseite mit Alu-Schiene für Featherboard

Rückseite mit Saugeranschluss

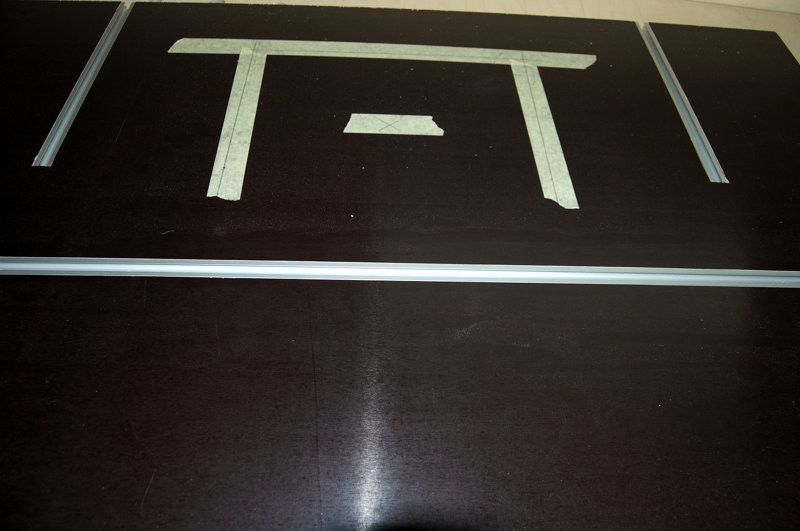

Heute habe ich dann die Fräsanschlagschienen und die Führungsschiene für den Queranschlag eingebaut. Zunächst beklebte ich die Anreißzonen mit Malerkrepp, da man die Anrisslinien auf der Siebdruckplattenoberfläche kaum sehen kann. Diesmal dachte ich auch daran, nachdem ich die Anschlagbretter ausgerichtet und befestigt hatte, das Kreppband vor dem Fräsen abzuziehen. Beim letzten Mal gab es ja ein Debakel, weil ich es vergessen hatte…

Da sich der Parallelanschlag der Bosch als zu kurz erwies, spannte ich zwei gerade gesägte Multiplexreste als Fräsanschlag auf meinen Arbeitstisch. Sowohl ein Anschlag parallel zur zu fräsenden Nut, als auch ein Anschlag als Fräslängenbegrenzung. Ich sollte mal über diesen Führungsschinenadapter von Bosch nachdenken. Der kostet aber auch 60 Öcken.

Gestern Abend, als ich mir die Arbeitschritte durch den Kopf gehen ließ, wollte ich diese Schinen von einem Ende der Platte zum anderen Ende fräsen. Aber heute überlegte ich mir das, das die Führung auf der Fläche vor dem Fräser ja sinnfrei sind. Deshalb fräste ich nur 28cm kurze Sack-Nuten. Deren Ende bearbeitete ich mit einem Beitel und machte aus dem runden Ende ein Eckiges, so dass die Alu-Schinen gut hinein passten. Die Alu-Schienen klebte ich mit Pattex in die gefrästen Nuten ein und schlug sie mit dem Hammer und einem Steckschlüsel (der passte so eben noch in die Nut) ganz tief ein. Die Schienen sind 17x11mm. Ich nutzte einen 17mm Fräser und fräste, als die Nut nach drei Fräsvorgängen die richtige Tiefe hatte, die 2/10mm versetzt noch einmal nach, da die Alu-Schienen sonst nicht rein passen. Auch hatte ich eine Frästiefe von 11,3mm eingestellt, damit sie auf keinen Fall über die Tischplattenoberfläche heraus ragen.

Das Fräsen mit der Bosch GOF-1250 LCE erwies sich als nicht ganz einfach. Die Säulenführung klemmt oft, obwohl ich heute ein wenig Öl darauf gegeben habe. Das darf einfach nicht sein. Der Feststellmechanismus des Vertikalhubs ist auch ungünstig angebracht. Am Ende eines Fräsvorganges ist meine Nut daher immer etwas „versaut“, da der Fräserkopf nicht sofort herauf flutscht, sonder etwas hakt. Das blödeste an der Maschine ist aber, dass sie trotz Staubsaugeranschluss Dreck ohne Ende macht. Die Späne fliegen an der gegenüberliegenden Seite des Saugeranschlusses heraus. Vielleicht mache ich aber auch etwas falsch. Als Nächstes muss jetzt die Alu-Platte für die Oberfräsenbefestigung eingefräst werden. Aber die ist immer noch nicht da. Auch auf die Sterngriffe warte ich noch. 😦

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 19-01-2018 16:11

Mache jetzt erst Mal an der Alu-Platte weiter.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 19-01-2018 18:14

Zuerst musste ich mich ins Einkauf-Center fahren lassen, weil ich keinen feinen Filzstift zum Anzeichnen der Alu-Platte hatte. Kugelschreiber, Bleistift und Tintenroller brachten nicht den erwünschten Erfolg. Ein wasserfester feiner Filzstift musste her. Mit dem Teil konnte ich dann hervorragend die Löcher auf der Schutzfolie der Platte anzeichnen. Im Keller bohrte ich dann auf Empfehlung einiger Heimwerkerforumkumpels meine eingeklebten Führungsschienen an, um selbige zusätzlich anzuschrauben. Ich ahnte schon, dass das ein Debakel wird, weil mein Senker nicht in die 8mm Nut passt und ich deshalb einen 7,5mm Bohrer zum Versenken nutzen musste. Da stimmt der Winkel aber nicht für die Senkkopfschrauben und ich dachte mir schon vorher, dass die Schrauben sich dann nicht komplett versenken lassen. Außerdem waren die Schrauben die ich hatte, alle ein wenig zu lang, so dass ich die Spitzen abkneifen musste. Das Ergebnis kann man gut auf den Fotos sehen. Da die Siebdruckplatte ja nur 24mm stark ist und die Nuten 11mm tief sind und noch 2mm Aluschienendicke dazu kommt, ist da nun mal nicht viel Gewindelänge übrig, um die Schiene wirklich fest zu schrauben.

Dann eben keine Schrauben, dafür habe ich jetzt ein paar Löcher in den Schienen. Gut, das ist nun kein Beinbruch, aber irgendwie blöd.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 19-01-2018 18:17

Dann kam Fehler Nr. 1: die ganze Zeit hatte ich im Kopf, dass ich für die Rampa-Muttern, die ein M5 Innengewinde haben, etwas größere Löcher in die Alu-Platte bohren muss. Ich fand tatsächlich einen 5,2mm Bohrer und bohrte damit die Löcher für die Oberfräse. Als das letzte Loch gebohrt war und ich für die Senkschrauben die Bohrungen gesenkt hatte, fiel mir ein, dass die Oberfräse ja M4 Gewinde hat, ich also nur 4,2mm hätte bohren dürfen! Scheiße mit Reiße aber auch. Das wird zwar trotzdem halten, ist aber dennoch total blöde gelaufen.

Dann kam Fehler Nr. 2: das große Loch in der Mitte mittels einer (Holz)Lochkreissäge bohren. Ich habe nur 3 Sätze von diesen Dingern plus einem Satz von Aldi, mit dem man auch Löcher in Stein oder Rigips bohren kann. Ich spannte die Platte mit Opferholzunterlage auf dem Werktisch fest und bohrte mit der Bohrmaschine im Bohrständer dann los. Die erste Aufnahme hatte einen 6mm Bohrer als Zentrierspitze und drehte nach ein paar Zehntel Sägetiefe in der Aufnahme durch. Na klasse. Ich spannte die Lochsäge dann in eine andere Aufnahme ein, die einen 8mm Bohrer als Zentrierspitze hat, aber am Schaft abgeflacht ist und somit nicht durchrutschen kann. Aber die Lochsäge hatte eine Unwucht und machte viel Lärm und das Loch wurde größer als gewünscht. Nach ein paar Zehntel Millimetern hörte ich dann frustriert auf. Die Lochsäge war stumpf geworden und ich warf sie in den Müll. Ein Satz Bi-Metall Lochsägen für Metall kostet 30 Öcken bei Amazon. Und wie oft braucht man so Dinger im (Handwerker)Leben? Bevor ich mir für 12 Euronen eine neue Platte bestelle, versuche ich morgen noch die „Loch an Loch“ Methode, mit der ich das Ganze eigentlich zuerst machen wollte. Das kenne ich noch aus meiner Lehre zum Werkzeugmacher und macht zwar viel Arbeit, da ich ja erst -zig kleine Löcher bohren und dann die Stege duchsägen und danach alles mit einer Halbrundfeile rund feilen muss. Das sieht dann nicht so toll aus, erfüllt aber seinen Zweck. Hier die Fotos von dem Debakel:

Das Anzeichnen der Löcher war ja noch ganz okay

Nach dem Ankörnen mit dem Zentrierbohrer vorgebohrt

Falsche Löcher für die Oberfräsenbefestigung und misslungener Lochkreissägenversuch

Da krieg ich das kalte Kozeln. Das Sägeblatt hat eine Dicke von vielleicht 1,5mm und hat geschlackert wie ein Lämmerschwanz

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 19-01-2018 20:35

Ist Deine Lochsäge so ein Ding bei dem man ein "Sägeblatt" auf einer Platte fest macht? Mit den Dingern hatte ich noch nie Erfolg weshalb ich mir mal die wichtigsten Größen als BiMetall Lochsägen zugelegt habe. Aber selbst diese Dinger in WS gehen locker durch Alu durch.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 19-01-2018 21:05

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 20-01-2018 13:28

Habe heute mit der „Loch-an-Loch“ Methode die Fräsöffnung fertig gestellt. Die Stege habe ich mit der Stichsäge entfernt und dann mit meiner Rundschleifvorrichtung das Loch rund geschliffen. Ich habe die Platte mal eben auf die Oberfräse geschraubt und alles passte wie angegossen. Habe dann bei eBay noch passende Schrauben bestellt.

Das Einfräsen in die Siebdruckplatte mache ich erst, wenn die Oberfräse überholt wurde. Das wird bis Ende nächster, Anfang übernächster Woche dauern. So bin ich erst einmal fertig mit der Bastelei. Ein Wochendende ohne Kelleraufenthalt muss auch mal sein. 😉

Die Vorderseite noch mit Schutzfolie

Die Rückseite (kam schon verkratzt ohne Folie an)

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 20-01-2018 13:33

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 25-01-2018 18:32

Mit CorelDraw zeichnete ich die Umrisse der Knebel und druckte sie aus. Dann klebte ich immer zwei Holzschnittreste vom Katzenhaus, also 10mm Kiefersperrholz zusammen, damit ich eine Holzstärke von 20mm habe. Die 21mm dicken Multiplexreste waren mir zu schade dafür. Über Nacht mit Leim- und Schraubzwingen zusammen gepresst konnte ich heute die Umrisse aufzeichnen. Ich benutzte Kohlepapier, um sie von dem Ausdruck auf die Holzplatten zu übertragen.

Dann ging es in den Keller. Dort bohrte ich als Erstes die 20mm Löcher mit dem Famag Bormax Forstnerbohrer, mit dem ich schon über 100 Löcher gebohrt habe und der immer noch scharf ist. Dann sägte ich mit der Dekupiersäge die Umrisse aus. Das erwies sich als schwierig, da das Sägeblatt ein Eigenleben führte und dort sägte, wo es wollte und nicht dort, wo ich das wollte. Letztlich klappte es aber doch noch leidlich, jedenfalls war das Holz nicht ausgerissen, was bei einer Stichsäge sicherlich auf mindestens einer Seite bestimmt der Fall gewesen wäre. Ein Knebel passte nicht auf dem Restholz und so machte ich nur 5 Stück – 3 Kleine und 2 Große.

Schablonen ausgedruckt

Schablonen ausgeschnitten und aufs Holz gelegt

Mit Kohlepaier aufs Holz übertragen

20mm Löcher gebohrt

Weiter im nächsten Posting.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 25-01-2018 18:36

Mit der Dekupiersäge die Konturen abgefahren

Nach dem Aussägen

An der Rundschleifvorrichtung die Innenradien geschliffen

Die fast fertigen Exzenterspannknebel

Wenn die Bolzen da sind, berichte ich vom Rest des Mini-Projektes.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 25-01-2018 18:57

Warum mußten es unbedingt Alu-Bolzen sein? - Hätte nicht auch Buche gereicht?

- Die Projekte aus dem Monat April in Projekt-Diskussionen

- Die Wahl zum Community Projekt des Monats März 2024 in Über die Community

- Das Community Projekt des Monats März 2024 in Über die Community

- Projekte für die Projekte des Monats März in Projekt-Diskussionen

- Eure neusten Projekte in Projekt-Diskussionen